六西格玛在高温合金焊接工艺改进技术研究 点击:560 | 回复:0

六西格玛在高温合金焊接工艺改进技术研究,六西格玛是一种注重流程、基于事实和数据、追求完美的质量管理方法,本文针对高温合金支架生产过程中焊缝合格率低的问题,采用六西格玛方法开展项目研究,通过定义、测量、分析、改善和控制5个阶段,提升了高温合金支架焊接工艺能力和控制保证措施.

01.定义阶段

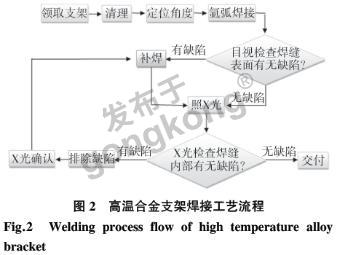

高温合金支架焊接的主要工艺方法为手工氩弧焊,根据支架结构与焊缝质量要求高温合金支架焊接工艺流程如图2所示.首先对焊接零件进行清理、定位,然后进行氩弧焊接,焊后进行目视检查和内部X光检测,并根据检查情况通过补焊等方法排除缺陷,最终检测无误后交付使用.

02.测量阶段

测量阶段是六西格玛方法以事实和数据驱动的具体体现,本阶段将通过数据分析对测量系统予以评价,使用过程能力分析明确改进前的流程能力,并通过头脑风暴、因果矩阵及缺陷模式和影响分析等手段找出本项目要分析改善的关键因子.

03.分析阶段

分析阶段在整个项目中起到承上启下的作用,同时也是最难预见的阶段.通过仔细研究问题与数据的特点,采用相应的假设检验方法对测量阶段确定的潜在关键因子逐一验证,对显而易见的问题和对目标值无显著影响的问题,根据数据趋势通过快速简单的方法予以改善,对于复杂的和对目标影响显著的因子留待改善阶段分析改善.

04.改善阶段

通过前三个阶段的分析研究,对于高温合金支架焊缝合格率低问题产生的根本原因已经有了相对准确的认识,改善阶段的主要目标是通过试验方法形成针对各关键影响因子的最优工艺方案,实现提高焊缝合格率的目标值.

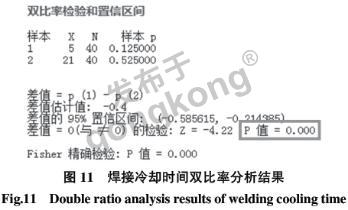

根据分析阶段的分析结果,影响焊缝合格的关键因子为焊接冷却时间、起弧点与焊缝距离、坡口处材料厚度.因此采取每个因素选取2水平加1中心点的试验设计方案,具体参数设置如表11所示.

05.控制阶段

控制阶段是项目维持改进成果的重要阶段,也是六西格玛方法中持续改进、追求零缺陷理念的体现.基于以上4个阶段的改进成果,后续焊接的3批各40条焊缝的缺陷数分别为2、2、1,焊缝合格率Y值为95.8%,已经达到目标值95%.

结 论:

通过开展六西格玛项目的方式研究了某高温合金支架焊接合格率低的问题,通过流程梳理、试验研究、数据分析等方法,确定焊接冷却时间、起弧位置和焊接坡口尺寸是影响高温合金支架焊接质量的关键因素.通过设计试验工艺优化得到了最优焊接工艺参数,有效提高了高温合金支架的焊接合格率,为生产过程带来显著的经济效益.

楼主最近还看过

- 六西格玛在高温合金焊接工艺...

[517]

[517] - 广州某公司多品种小批量SMT精...

[608]

[608] - 浅析上海化工业六西格玛项目...

[889]

[889] - 倡导者要这么推动六西格玛培...

[560]

[560] - 上海某印刷企业精益生产应用...

[1428]

[1428] - 六西格玛能解决什么问题?

[739]

[739] - 上班好久没有业绩,好累啊

[636]

[636] - 广州公司基于六西格玛培训改...

[638]

[638] - QFD质量功能展开在家具新产品...

[469]

[469] - 做好PMC管理三大工作,轻松搞...

[520]

[520]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选