智能知识——生产现场的11种防错!(1) 点击:671 | 回复:1

生产现场的11种防错!

只谈案例,不谈理论,将那些生产过程中最常遇到的,最让我们头疼的“错误”可能的解决/防错方法分享给你们。

分享一个你大概率听过的故事。

一家世界500强的日用品公司,在其香皂流水生产线上,发现有空的包装盒(没有装入香皂)流入包装箱,造成客户投诉的情况。

公司立即成立整改小组(Team),组织生产、技术、质量、设备等多部门的人员参与,成功解决了问题。

解决方案是在终端流水线增加了一台“称重设备”,并能自动将重量超出设定公差的包装盒剔除生产线,经过跟踪验证,确定了其可靠性,最终在公司的其他工厂推广使用。

先别走!!! 因为……

故事还没有讲完,在国内做香皂的某乡镇企业,发生了同样的问题,空的包装盒入箱,私人老板立马找到了车间主任,命令其立即解决这个问题。

车间主任在生产线琢磨了半天,从库房里拖出了一台电风扇放在流水线边上,调整了下距离和风速,风扇的风刚好可以将空盒子吹下来。老板看后满意地走了。

故事看到这,很多朋友都会赞叹车间主任的“机智”,可能同时还会想着500强的公司是吃饱了撑的,大动干戈,动用这么多人,投入这么大,还抵不上一个电风扇方便。

事实是这样吗?我们先留个悬念在这!

但是从故事中,有几个非常重要防错概念已经出来了。成本(对老板),方便(对员工),稳定性(对于解决问题),这三个标准请各位朋友一直放在心里,并结合下面大量的案例进行体会。

。今天,咱们换个角度,只谈案例,不谈理论(活生生的案例最能打动人),将那些生产过程中最常遇到的,最让我们头疼的“错误”可能的解决/防错方法分享给你们。

1

“料”位防错

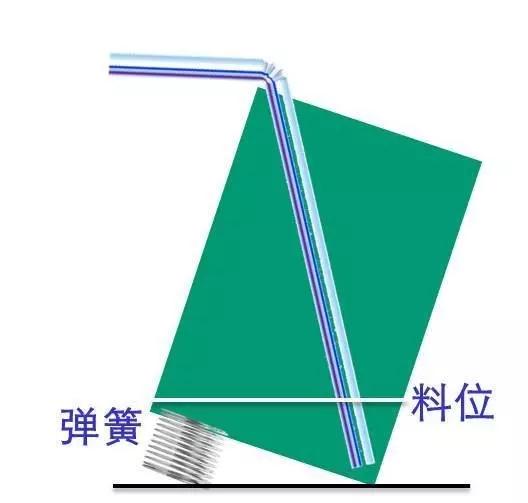

对于涉及到流程性材料(比如塑料粒子)的工厂来说,经常涉及此类问题。比如下面这个“烘料筒”。

在生产之前,常需要对塑料粒子进行烘干(比如烘除水分)。塑料粒子一般是从上面“吸”入,下面抽出。

假设烘料桶里没有料/料不多了,刚抽进去的料,没有充分烘干就抽出来了,所以桶内的料有个“最低料位”的要求。看看有哪些常见的防错方法。

a. 开目视条,标识最低粒位

是在料筒上开了个目视条(一般是玻璃),再标识出最低粒位,通过加料工来观察料位是否低于标识线。

不过毕竟加料工不同时一直盯着每台烘料筒,所以这种防错小唐老师并不是非常认同。

b. 从抽料过程想办法

这是一种从“源头”想办法的防错,强制让进料管一直抽料,保证料筒“满满的”,有些朋友可能会问,那源头上没料了怎么办?

一般会再加一道防错,如果连续三次都抽不到料,则触发警报。

c. 抽水马桶结构

在料筒顶上安装了一个机构,这种机构与抽水马桶原理类似,当料筒里面料是满的时候,机构处于1号位置(下面有料“顶”着),当料位不满的时候,机构便处于2号位置(没料了,一段便掉下来了),触发警报。

d. 钻孔,装传感器

在最低料位处的筒上钻一个孔,在筒对面也钻一个孔。同时安装红外线传感器(一端发射,一端接收),但料低于最低料位了,料便不能挡位发射的光了,接收处便能接收到光,触发警报。

2

“液”位防错

“液”位防错很多思路可以借鉴“料”位防错,毕竟一个是固体,一个是液体。小唐老师这里分享几种不一样的思路。

水洗工序在很多行业有所应用,比如金属橡胶件的预处理、油漆的水处理、玻璃切模洗后的水洗等。

如果水位太低(如进水太慢或零件太大,把水漫出来了),造成水洗不干净的情况;

a. 压力传感器

在最低水位要求处增加传感器,水位低于此线时(如上图),触发警报。

各种液位传感器

“液”位防错,液体当然不光是水,还有其他液体,下面我们来看看发泡工序中的A/B料的监控。

b. 称重法

料桶下面增加称重器,当料越用越少的时候,称出来的重量就越来越小,当小到和空料桶重量差不多的时候,表明料快用完了,设置好重要要求,可以提前进行报警。

还看到比较巧的设计,因为当时没来得及拍照,就画了个示意图。

在料筒下面装了个弹簧,当料越用越少的时候,总重就越来越小,弹簧慢慢弹起来了,料筒便倾斜了,可以将料筒里的料吸得更干净。

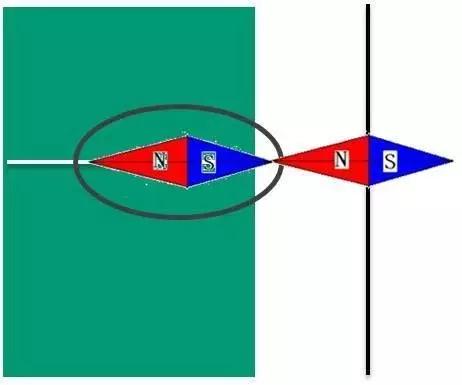

c. 磁性原理

很多料桶是密闭的,怎么监控里面的料位是非常难的,下图给出的是一个非常棒的思路。

在料筒内固定了方向确定的磁铁,磁铁可包在塑料里,浮在液位上,与外面的磁片进行相互吸引,显示出里面的液位(如上图中的红白色)。

3

定置定位防错

什么叫“定置定位”,就是把东西放的位置固定好,东西只放在“该放的位置”。

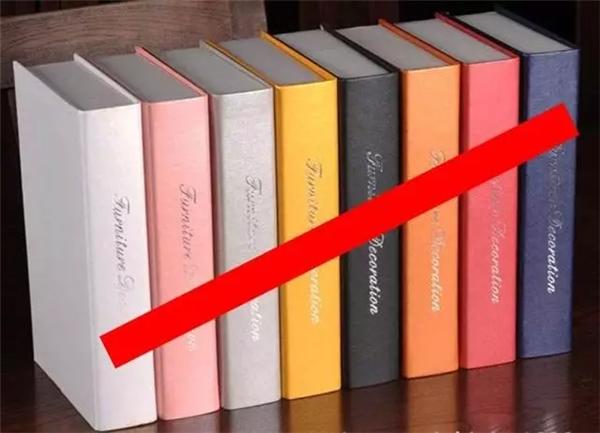

a. 标识防错

该防错适合工厂档案室文件的管理。

很多文件是有顺序的,如果取出后不按原来的位置放回去,下次查询的时候就很不方便。

用粗的笔在书的侧面直直的划上一笔(如上图)。如果书取出后没按原样放回,直线便不直,起到防错。

b. 放置位置/料箱防错

这些工具为什么放得这么整齐,看到工具背后的凹槽了吗?现场的物料放置也可以采用类似的思路。

c. 工位设计

在很多企业,尤其是日本企业审核的时候,总结得工位非常拥挤,仔细一看,却觉得工位该放的东西都放在该放的位置,有些甚至想多放一种零件,多放一个料架都不能够。

这就是从工位设计上进行的定置定位防错。

4

零件漏装/误装防错

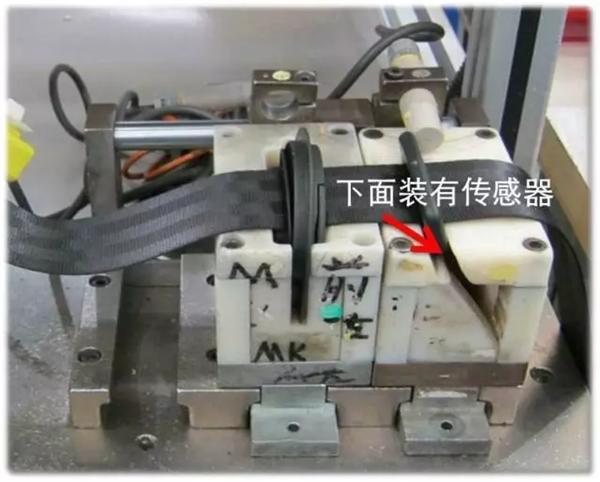

a. 传感器

装配过程中如果需要装多个零件,经常发生漏放零件的情况。传感器是个非常常见的应用。

一般是光学原理,当零件装到位的时候,遮住了传感器,才会触发下一个动作。

b. 顺序防错

注意笔者用红框框出来的四个料盒。这实际是用来放螺丝的。四种不同、但外形很相似的螺丝,如果拿错螺丝,会有错装的风险。

这四个料盒实际是挨个打开的(如图中打开的是第二个),与扭矩枪的输出扭矩直接关联。

当手去拿了螺丝,触发传感器,下一个料盒才会打开。

c. 光学扫描

对于散件特别多的总成,比如仪表板,光学扫描是个不错的思路。

原理是将装配好的总成拍个照,并与电脑中存储的合格样件进行比对,如果有哪个散件漏装,在电脑屏幕上标识出来并报警。

影像全检设备

5

未到位/超位防错

a. 传感器

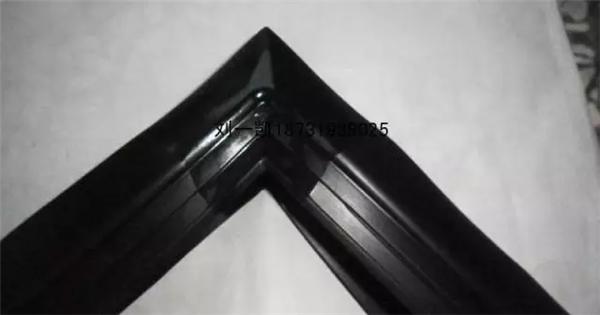

密封条常需要“注塑”工序进行接角。

密封条如果没有插入到注塑模具该到的位置,会造成尺寸偏差。

所以在模具顶处常装有传感器,密封条没有插入到位,设备不会进行注塑过程。

这个防错与之前的防错很类似,为什么笔者要单独列出来呢?

因为这种传感器有耐高温、耐高压的要求,需要专门选购。可以应用的工艺还有EPP发泡、搪塑等。

b. 长度分段防错

上面提到的多个防错更多是“有”和“无”的防错,这里设置了中间区域,也就是分段控制的。

(1) 当长度超过中间的传感器时,会提前进行报警,但还是可以正常使用,可以让步接收,设备不会停止

(2) 当长度超过最左边的传感器,会直接关停设备

楼主最近还看过

- 区分感知与认知:认识智能化的...

[767]

[767] - <智能制造理论与实践>周刋 ...

[744]

[744] - 智能分析---到底什么是智能工...

[705]

[705] - 智能工厂:工业机器人让生产智...

[869]

[869] - VisionPro编程笔记:用CDC相机...

[1794]

[1794] - 手机APP远程监控PLC数据,微信...

[972]

[972] - 智能制造之路:智能工厂离不开...

[1036]

[1036] - 钢结构厂房柱子加固方法及注...

[1289]

[1289] - 智能观察---3D打印创客从娃娃...

[1610]

[1610] - 智能制造解决方案——INDICS云...

[1226]

[1226]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选