广州K家具公司精益生产改善方案 点击:468 | 回复:0

广州K家具公司 精益生产 改善方案:

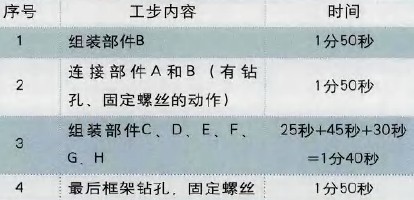

广州K家具公司对屏风组装的一系列动作分析可以将整个组装过程分为4个工步,见表2。这样的动作安排,可让4位工人并行操作,一扇屏风可在2分钟内完成,大大提高效率。

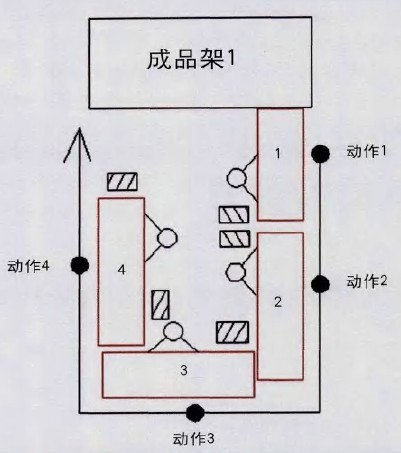

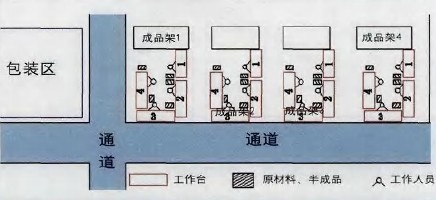

在分解动作后,重新对生产现场进行布置。图3布局是按照精益生产单元制造的模式重新安排工位后得到的。该单元小组将屏风组装分为四个工位,组成一个U形小组将原材料分散于各工位旁,取消了原来布局中的原材料、半成品料架。

具体物料流转路线如图4所示,这样4号工位完成的成品就能直接放置于成品架上等待包装工人取货了。

综上所述,如果有100扇屏风的生产任务,单元制造的棋式,4个工步进行屏风的组装工作,耗时1分50秒,共需184分钟。而原来的生产方式,4个工人独自操作需要190分,这190分钟仅仅是工人组装屏风的动时间,还要加上辅助时间,如取材料的时间、变换工位的时间。

生产效率远远低于4个工位单元制造模式。在单人组装中,操作工人常常会因寻找零部件,搬动屏风而中断操作,据统计每张屏风需中断50秒到90秒,若取值60秒,那100扇屏风的浪费时间在100分钟,其生产周期就是290分钟。同时,单元制造的模式,能够帮助工作人员更快更好地熟悉工作内容,减少识别和寻找的时间浪费,保证了产品的质量。

通过本次改善活动,可以看到精益生产中的小组工作方式即单元制造能从以下几点减少浪费:

1)“U”形单元布局将有用的工作位充分利用,其紧凑的布局,减少了近50%的工作台占地面积。

2)“U”形的双组组合形成半封闭的空问,这就使操作工在工作前就将组装使用的零部件适量放置于工作位旁,消除了工人往返辨别零部件的时间浪费,也减少了大量零件堆放的场地。

3)现场的工作台轻便,且工具简单,适合工艺流程变化的需要。

4)“U”形单元强化了组装工作的连续性,提高工作效率,充分调动了工人工作的积极性。

在实施过程中也暴露了单元制造对生产条件和生产环境的要求,这些要求需要通过提高员工素质和管理水平来得以满足。

1)对操作工人技术熟练程度的高要求。

单元制造中各工位,动作之间的配合要求的是不间断且熟练的配合,这就要求各操作工人要有熟练的技术,并且具备多技能,这样当一名操作工人出现问题时,邻近的操作工人能够及时进行帮助推动生产。

2)对团队合作的高要求。

单元制造中的每一个操作手都很重要,这就要求整个团队共同进退,缺少了个人生产的灵活性。

3)对生产线上其他工序配合的高要求。

单元小组并非一个孤立的工作小组,它要求生产线上其他工序的配合,物流和信息流的需求保证。

在实施单元制造之前应充分考虑其优缺点。并结合自身的生产特点,合理设置单元小组,才能最大程度上利用单元制造带来的各种效益,减少生产浪费,降低生产成本。

楼主最近还看过

- 东莞某农化厂精益生产案例分...

[451]

[451] - 从员工角度看精益生产成功的...

[458]

[458] - 如何开展FMEA工作?

[1145]

[1145] - 我现在一个公司做工控产品销...

[12604]

[12604] - 化工厂精益生产的要点是什么...

[668]

[668] - 精益生产之可实现的八大改进

[529]

[529] - 事务部门推行5S管理的方法

[929]

[929] - 精益生产在广州某园林工程中...

[494]

[494] - 山东某重卡用六西格玛实现车...

[504]

[504] - 中山某化工业PMC管理推行方案...

[508]

[508]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选