投资伺服驱动开发之感叹 点击:13543 | 回复:211

进入伺服行业今年11年。当年做日本产品的代理,挣到第一桶金,也受了几桶气。不甘苟活着,于02年着手投资开发伺服。

A:遍寻国内高校,科研院。得知国内当时就数武汉万某与许某手头的东西最好。着手联系购买软件版本。后因种种原因放弃:现今国内 不知有多少家是他们的。换个马甲就上路跑了。当时国内开发或在开发驱动的企业不敢说100%了解过,最少99%吧。软件水平跟国外相 差太远,而且人还特牛。最后咱就决定另走一条道:中外合作。

B:经过近两年的高校,科研院的奔跑,了解到武汉版的缺陷并认识一批国内在底层有一定功底的硕,博之士。于是乎开发行业专业版驱动器。项目起动之后,前后进出不下10个硕,博之士,几乎都是碰到瓶颈之时放弃:投资也白废了。一个字: 惨;两个字:真惨;不过在有 些专业行业上也有突破:如国内车床:配广数,KND,等国内中低端床行业。 还有纺织行业。 几年下来:研发;生产;销售;维修;利润算下来就持平。离日本松下还很远。

C:在国内边做中低端的同时咱全世界找合作人士:企业不行,咱找中国人。 总算于08年在美国一知名学府找一退休老华裔高手,他帮我在 那边找了几个人做。经过近一年的工作:软件;硬件;测试;小批量 总算于09/10年在半导体行业;LCD;芯片倒装机等高端领域跟松下A4系列PK 过,性能全方面超越他们。

D: 10年企业经过高速增长时,当我们研发准备停下脚步时。A5出来了。 看来我们的路还很长很长!

总结这多年投资这个项目:资金:860万(综合投资)听说这算少的。

耗时:近10年。 现在的产品才叫个伺服驱动器: 好歹不怕跟 松下 A4系列 的产品应用领域。

可是A5系列就更恐怖了。好在我们找到了正确的方向:并有了批好团队。

E:开发伺服难点:

1: 软件算法:转起来容易,转起来是个产品很难,转起来是个好产品更难。

2:硬件难:在每一个关健元器件上我们都受制于人:前期咱量小,拿不到好价格,整天硬件成本比日本人高。

拿编码器来说:技术不比日本差,就是不用心,长一光,禹衡的单个做比日本性能还好:我们测过在脉冲波形毛刺现像。所以每次订货都再三叮品质,催,逼他们:这样品质还有保证:目前用了5000PCS 只有几只问题。

3:人才难: 找这方面的人才很难,找到之后留住更难,留住能静心做事的难上加难。 好几个离开后就在外面呼悠一 些想做驱动的老板(这几年变频器行业的老板最好被呼悠)。

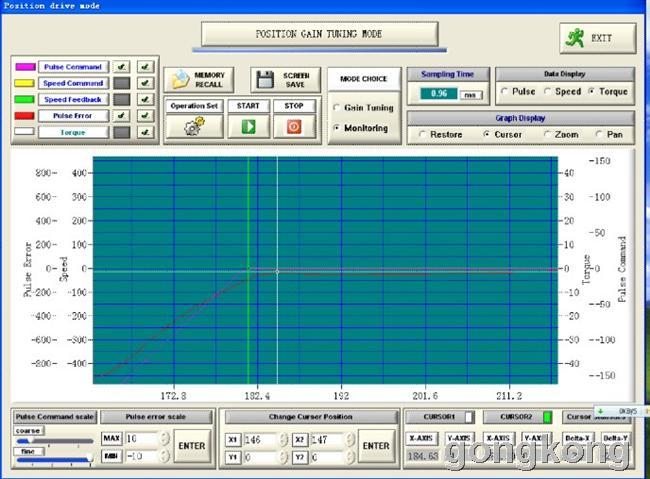

F: 现今咱的伺服性能: 整定时间 3~4MS 。 (在配2500P/R编码器能找到的各品牌驱动器中咱都PK 过),定位波动2个码。 但是松下A5,安川5系列,三菱J3系列更恐怖了。整定时件都在1MS以内。

G:好在咱知到他们咋做的。到今天我们才知道做伺服是咋会事。今年9月新系列出来,相信不会亚于他们:因为从硬件,软件,编码器上面我们已全方面绕过日本。

期待有更多的老板投资到这类基础领域来。

只能说支持!

国产伺服目前任重而道远。个人感觉在伺服这块市场上,大家走入一个误区,追求高响应高分辨率的产品,安川5系 松下A5 在市场的反应并不是很好,故障率远高于以前产品,易抖动,在金属加工行业,很多客户还认可安川2 松下A4等产品。响应是于机械配套的,以目前国内的机械水平,单伺服响应再高配合到机械上都体现不了优势,反而易震动。见过几个案例,比如在插件机上,最后安川 松下都是通过设置滤波参数来满足工况,从本身来说是牺牲响应的。 个人感觉在直驱上有一定的市场,目前日系价格高,产品系列不齐,欧系好像没关注此市场,国产目前大多只做电机,此市场国产有空间

- 伺服系统的机械时间常数及电...

[28037]

[28037] - 求助:伺服的陷波滤波器!

[9899]

[9899] - 安川伺服培训资料

[11087]

[11087] - 如何实现精确定位

[5899]

[5899] - 求助:关于步进电机最大启动频...

[5533]

[5533] - 伺服电机断电后为什么还那么...

[9040]

[9040] - 定位精度/重复定位精度与光栅...

[10401]

[10401] - 伺服电机扭矩控制精度?

[6992]

[6992] - 如何计算负载惯性动量??

[13429]

[13429] - 伺服电机输出电压是到少伏,有...

[6065]

[6065]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选