基于六西格玛改善汽车零部件凸轮相位调节器的成品不良率 点击:108 | 回复:0

本文以凸轮相位调节器的摩擦力矩,对测量系统作 MSA 验证,将从稳定性,重复性和再现性这几个方面进行分析。

1、稳定性验证

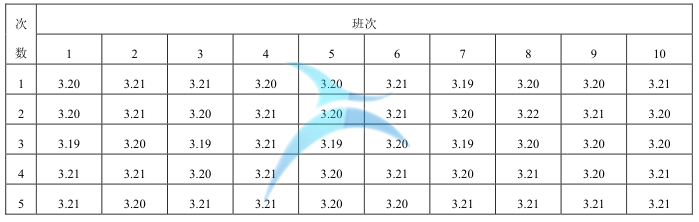

测量系统评价的前提是对稳定性的评价。选取一个在公差中间的零件作为基准件进行稳定的验证。为了真实的反映测量系统的性能,每次测量时,将该基准件标识好,与其它生产零件一同放入机器进行测量,测量完成后取出完成一个测量过程。整个测量以一个班次为周期,每班测量 5 次,总共测量10 个班次,收集测量数据见表1:

表 1

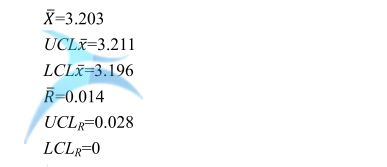

每组样本的数据为 n=5,查表 D4 =2.114,D3 =0,A2 =0.577,根据下面的公式得到均值和均值上下限值,以及极差均值和极差上下限值。

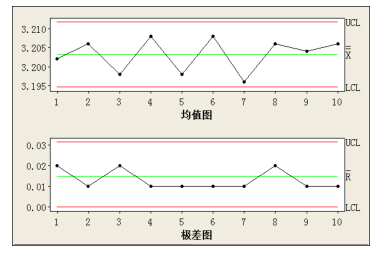

根据表1的结果绘制均值-极差图,如图2所示。均值中的样本值呈随机分布,所有样本点都落在上下控制线范围内,靠近中值排布。极差图样本分布非常靠近中值,波动较小,都处于可接受范围,所以认为该测量系统稳定性满足要求。

图 2

2、重复性和再现性验证

测量系统重复性和再现性偏差,即测量系统的精度,这两个指标综合评价才能全面地反映测量系统的精度。重复性是指测量设备的偏差,再现性是指在多种可能的变化条件下,对同一零件的同一特性多次测量结果的一致性。这些可能的变化条件主要有测量人员变化、测量环境变化等因素。

选取 10 个在公差[0,4]范围内的零件,由 3 个测量人员随机对每个零件进行 3 次测量,最终得到表 2 中的测量数据。

表 2

MSA 是汽车行业质量体系管理的一个重要的组成部分,只有正确的理解 MSA 的相关知识,结合企业的实际,运用到制造过程,才能为企业提供准确可靠的数据,为企业的质量管理服务。MSA 不仅能在 6Sigma 项目中提供高质量的测量数据,为质量改进提供保障。还能运用到企业生产制造的全过程,保证各种数理统计分析的可靠性。

楼主最近还看过

- 精益生产在北京某系统工程中...

[517]

[517] - 什么是Linux?您需要了解的有...

[589]

[589] - 江苏精益生产培训公司怎么选...

[673]

[673] - 今天打开快递:我的功夫茶具完...

[1716]

[1716] - 如何做好呼叫中心的班组建设...

[465]

[465] - 公司组织培训六西格玛的三大...

[621]

[621] - 六西格玛管理在北京某印刷包...

[540]

[540] - 基于某公共供水企业集权模式...

[1334]

[1334] - 六西格玛设计的十二时辰

[1255]

[1255] - 广州农化六西格玛管理八步法

[446]

[446]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选