电子凸轮的切入过程? 点击:16483 | 回复:155

楼主最近还看过

我知道我要做什么了。我要继续解释给你听。因为这个问题我面对台达的技术都解释了很长时间。他的意思也是说我规划问题。可最终他也明白了。但是明白之后却未有办法解决。

凸轮的一个周期之内速度曲线没有任何一点是0 。

这个凸轮本来就是应该不停止的。假设这个凸轮是一个直线运行的曲线,主动轴转多少,从动轴一模一样转多少。

这个假设刘翁你理解吧。编码器转多少伺服电机转多少,1:1的关系。

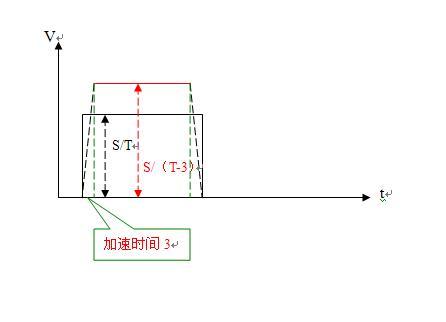

现在主动轴一直由于外界原因转速是无法控制的。上游设备决定。凸轮只能做的就是分和合。主轴一直按照一个速度在走,而从动轴接到啮合指令的时候就要从原来的静止状态变成一个速度的状态。假如说凸轮曲线规划出一个加速和减速的过程。那么每个凸轮周期就会重复出现加速稳速减速,三个过程。而实际上我的从动轴是要求一模一样地跟着主轴走的。凸轮曲线里面不可以存在加速减速过程。

位移坐标图上,x轴时间,y轴角度,主轴角度曲线是一条斜向上的一条直线。从动轴是和主轴重合的凸轮曲线。

速度坐标图上,x轴时间,y轴角速度,主轴角速度是一条平行于x轴的直线。从动轴是和主轴重合的速度曲线。

两者的重合充分反映出从轴无限跟随主轴。

所以每个凸轮周期速度没有一点是0的。所以要把从动轴拉入凸轮曲线,必须在此凸轮曲线以外的地方,另外想办法拉入轨道。

神州的变轨过程也是这样的过程。他要从静止状态达到跟随状态,就要另外想办法追踪天宫,而不是要天宫改变轨道,下来带他一起起飞。天宫的轨道就是凸轮曲线的意义。

回复内容:

对: 芳季 还望中达曹德雷搭救啊。主要是看楼主(我)和一楼就可以了。 内容的回复!

你的问题我看明白了,尤其是你据的那个例子。

凸轮在规划时主动轴和从动轴就是按位置对应的关系建立的。我接触的都是一般都是在凸轮位置里规划好加减速,这样每个循环凸轮都能平稳加速减速,在同步速度时触发工作。

如果在实际工艺就是没有规划的话,在主动轴高速运转的时候突然啮合上去,一定就像突然撒离合一样,车子会爆冲。许多带凸轮的控制器就是这样控制,在机械传动上加缓冲。否则就需要主动轴降速。

凸轮一般都是一个周期,那么如果能规划陈平稳的加减速时最好的了。我不知道你是什么案例了,凸轮曲线是什么样的,啮合和脱离都是随机吗?

一般在正常加工时都应该是平顺的才对,只有在启动和结束时,才涉及你的问题。

我这样回答可能没有完全解决你的问题,我的意思是是否可以通过重新规划避免这样的问题,或者使这种情况少发生,同时通过主动轴降速,机械缓冲的方式解决。

曹工。

不可以重新规划。

速度曲线没有可以0速的情况。一个正常周期内从轴都不可以停。凸轮曲线我现在没有设计数据,但是,我们机械方面工程师有。我初步了解机械的动作,断定速度曲线没有0速的可能。除非主轴速度为0。

我要知道的是……(必须用DI控制离合器的ON OFF)

1.启动时先触发一个定速路径,路径的速度根据当时主轴的速度猜测一个接近的速度。然后用任何方式启动凸轮并插断路径,凸轮啮合前先用前置量让定速路径仍然处于加速过程(这个是否还处于加速请你确认可否)前置量满足后定速路径也早已达到凸轮的初速。然后啮合。

2.脱离的时候也跟上述情况类似。离合OFF时紧接一条定速路径。让路径初速度为当前速度,缓慢减速到0 。我不肯定DI控制离合的场合可否OFF时紧接一条路径。也不知道这样“紧跟着”(紧到什么程度)连接一段路径的话会不会有停滞。也是恳请曹工帮我核实。

这段时间都在看手册。已经看了两个星期了。论坛里台达的帖我已经翻到下面很深了。知道没有人做过这样的事情。但是感觉上,台达是留了这条路给我走的。但是在下愚昧。恳请大师出手相助。

3、当用电子凸轮时,主动轮的位移、速度以指令脉冲数、指令脉冲频率的形式给定给被控从动轮,

1)从动轮的角位移以给定指令脉冲数为准,就会转到工艺要求的位置;

2)从动轮的速度以给定指令脉冲频率为准,从动轮会有加速、减速动作,不用怕耽误了时间达不到要求的位置,如果你要在指定的时间达到指定的位置,那你的速度要设计合理;

3)只要从动轮的位移为给定、速度为给定、从动轮的加 减速,就不会影响加工过程的要求,如果你要在指令的脉冲数、指令的脉冲频率,指定的时间,那你得设计规划好你的指令脉冲频率,考虑伺服加减速时间;

4)它不是真的两个轮之间的情况!凸轮的位移、速度,伺服电机都能按指令完成;如果你要求在规定的时间内,你必须考虑加减速时间做好速度规划!

5)电子凸轮的数据,是你自己设计的,是你根据工艺要求设计的;

6)伺服控制电机的速度不能突变,肯定有加减速时间!

- 求助:步进电机驱动器cw250怎...

[5537]

[5537] - 请教步进电机驱动器的接入电...

[15184]

[15184] - 伺服电机旋变是什么意思

[8194]

[8194] - 齿轮反向间隙怎么补偿??

[5403]

[5403] - 步进电机频繁正反转,寿命有多...

[5935]

[5935] - 请教一个六根线的步进电机接...

[8575]

[8575] - 关于松下伺服报警ERR.11和ER...

[8687]

[8687] - 脉冲与频率的关系

[12136]

[12136] - 永磁同步电机D轴和Q轴电感怎...

[8273]

[8273] - 各位师傅。请问一下:三相用的...

[8495]

[8495]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选