柔性化车间的精益生产实施步骤 点击:699 | 回复:0

柔性化车间的精益生产实施步骤:

通过观察、调研、研究,针对柔性化车间长年存在的结点问题,应用精益生产思想,跟踪现场,查找原因.我们感觉到,虽然问题表面现象反映为员工技术水平偏低,管理手段落后,但究其根本原因还在于管理流程和机制的不合理.

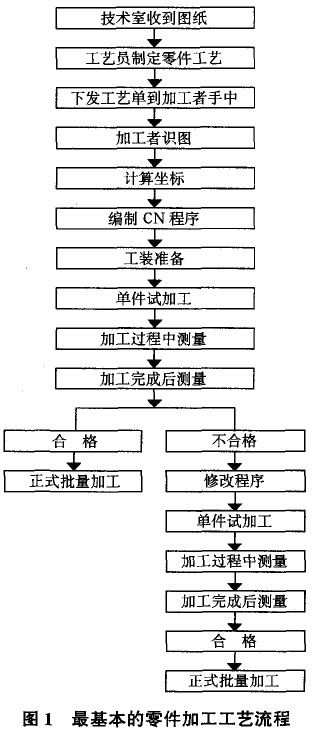

例如:最基本的零件加工工艺流程,如图1所示多年来,按照此流程运行,技术室工艺员制定工艺后,图纸下发到操作者手中,由操作者开始看图、计算、编程、工装准备、单件加工,从图纸工艺到单件加工合格,往往需要2-3天,而由于不同员工的素质和能力参差不齐,在识图和编程过程中,所用时间及程序准确率差异较大,从图纸到加工完成最多时会相差3-4天.在此期间,就出现了后续一连串不良状况:后工序人员等待、设备等待、物料等待、下游供应缺件、装配等待、成品不能按时交货等等,其中设备等待还存在着能耗浪费,因为多数时候操作者在做准备工作时并没有关停设备.因此,造成加工周期长的主要原因就是,加工流程中的各种等待浪费,甚至能耗的浪费.

通过精益生产理沦的学习和精益管理的实践,柔性化车间整体生产状况得到明显改善.

第一,管理面貌全新,生产效率显著提高,作业现场基本不存在人闲、机闲、等工待料状态,零件生产周期由原2-3天提高至1天,生产能力逐年大幅提高,年度月平均完成250万生产工分,确保了下游工序装配周期和主机合同的按期履行.

第二,由于人员素质的提高和工序的细化,员工的整体技术水平和能力得以提高,零件的加工制造质量稳定可靠,产品报废率明显降低,抽检合格率由95%上升至99.99%,下游工序的满意度达到100%.

第三,由于工作流程的改变,为员工作业创造了良好的工作环境和氛围,学习热情较高,积极主动学习专业技术的效果是,带来产品品质的不断提升.最终收获,管理成本不断下降,柔性化车间始终保持着较低的运营成本.

楼主最近还看过

- 精益生产现场管理与改善学习...

[452]

[452] - 苏州某医院抢救室5S管理实施...

[578]

[578] - 一个优秀领导的真本事:与下属...

[458]

[458] - 董明珠:我为啥要放弃8000万年...

[689]

[689] - 广州某公司多品种小批量SMT精...

[608]

[608] - 天津某造纸公司精益生产咨询...

[575]

[575] - 5S管理在烟草行业的应用方案

[728]

[728] - 基于精益生产思想的厂房选址...

[561]

[561] - 糊盒机APP 购买糊盒机的黄金...

[637]

[637] - 线上六西格玛黑带考试攻略

[630]

[630]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选