广州A线缆厂运用精益生产JIT提升生产效率 点击:35 | 回复:0

将精益生产中JIT的理论和方法应用到广州A线缆厂的改善实践中,运用秒表测时、山积表、物与信息流动图等改善某线缆厂HM2-5*8自动生产线的生产状态,并导入看板机制,一定程度上解决了该生产线布局不合理、生产线平衡率低、在制品库存量大、生产效率低等问题。但真正地实现精益生产,还需要在此类方法上进行踏踏实实的实践活动。

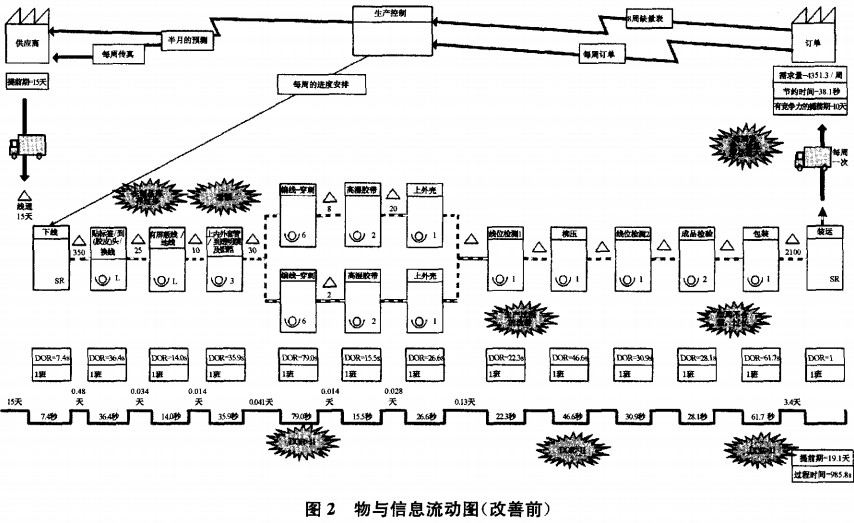

运用精益生产中的相关技术,对HM2-5*8自动线现场及工艺流程进行了详细的调查研究,绘制图2并根据七大浪费找到图2中问题所在,发现的主要问题如下所述。

(1)生产线的布局不合理。如图1所示,工序重复,导致搬运量增加,在制品堆积,物流不畅等等。

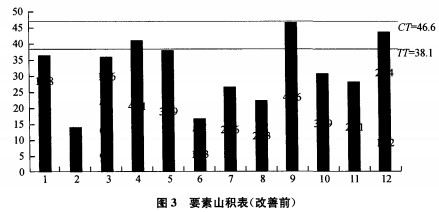

(2)生产能力不足。循环时间(Cycle Time)简称CT,是指完成一个产品所需的平均时间。CT=max{工位作业时间}。生产节拍时间(Takt Time)简称TT,反映生产线或生产设备相应客户需求生产所耗费的时间。TT=计划工作时间/客户总需求。由表1可知,该生产线CT=46.6,TT=38.1s。循环时间大于生产节拍时间,由此可得该线生产能力不能满足客户的要求。

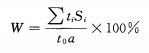

(3)生产线不均衡。生产线平衡率的计算公式为:

其中,W为生产线平衡率;ti为第i工位作业时间;Si为第i工位定员数;t0为流水线节拍;a为流水线定员数。

利用表1中的数据,绘制图3并计算出该线的平衡率。运用公式计算可得该线的平衡率为70.97%,该平衡率处于需要改善的范围内。

(4)生产过程周期过长。生产过程周期(LeadTime)简称LT,是指从原材料进厂到产成品出厂所需的时间。如图2所示,该产品的LT约为19.1天。由此可以推断,原材料库存与在制品库存量大从而导致LT过长。LT过长会导致资金周转过缓等问题。

自动生产线改善

根据HM2-5*8自动线存在的问题,首先从生产线平衡角度出发进行改善并使生产线达到现有的周生产任务,然后为了进一步满足大幅增长的周生产任务引入看板。具体设计改善方案如下。

(1)生产线平衡

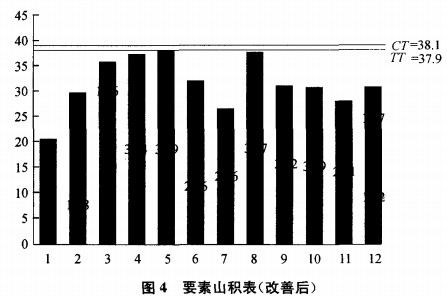

根据表1的数据可知,缠高温胶带的人员过多,铆压工位是瓶颈,为实现TT=38.1s的目标,做如下调整:第6工位缩减为2人,将剩余两人分别安排在编线工位和包装工位;第9工位铆压作业时间长,因为在铆压前需要检测并整理屏蔽线,这一操作可以划分给线位测试1工位,从而削减瓶颈;把挽线工序由第1工位移到第2工位,减小相邻工位间的不平衡。经过调整,进行计算可以的到图4所示的要素山积表。由图4可以发现CT=37.9s<TT=38.1s,初步达到现有的周需求量,同时将平衡率提高到83.2%。

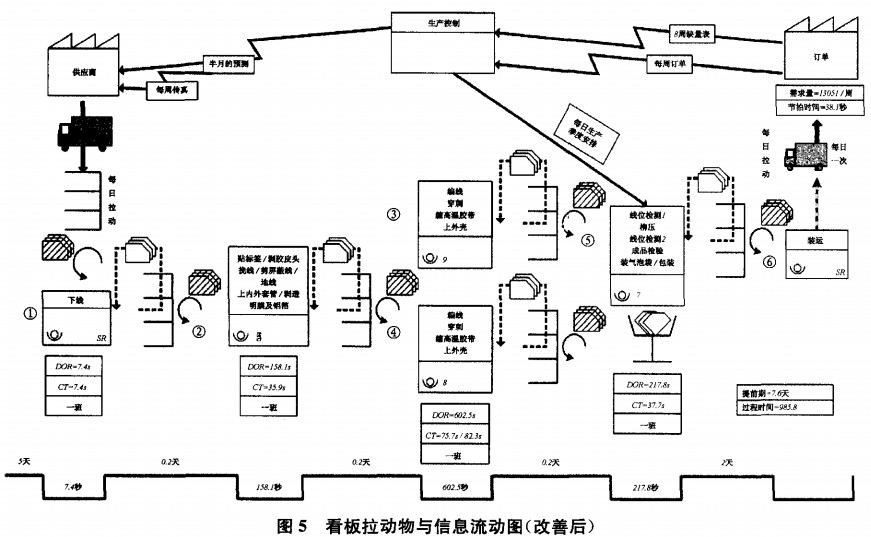

(2)引入看板

如图5所示改善后价值流图,将HM2-5*8自动线从下线到装运划分为6个作业单元,每个作业单元内使用生产看板采用单件流方式作业,每个作业单元建立产品超市,存储本单元完成的在制品,相邻作业单元间由后单元向前单元使用搬运看板取货,实现后工序拉动生产。制造部将每日的生产计划进行分解,形成均衡化小批量的生产计划,下达给作业元⑤,由作业单元⑤拉动前面所有单元进行生产。为实现快速响应和减低库存,在装运发货的环节需要缩短发货的周期,由一周发一次货变为一天一次,成品库存控制在两天的发货量(为了现有产能能够满足一天的需求量,同时防止生产异常多存储一天的量)。同样要求供应商每日发货,原材料库存为5天的使用量(考虑在途时间为4天,并准备1天的量对应异常)。

效果评价

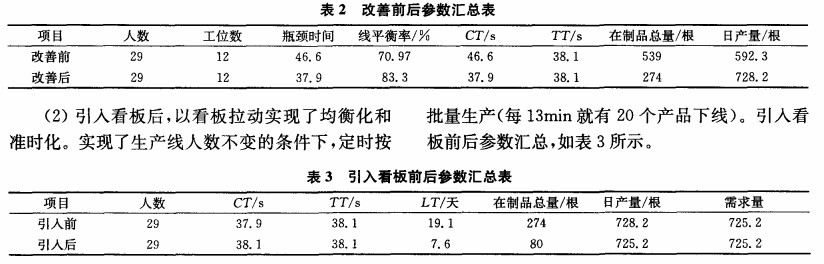

(1)生产线平衡改善后,在仅调整工位操作工序的情况下,降低了循环时间,提高了产量并且满足了现有周生产任务。改善前后参数汇总,如表2所示。

(2)引入看板后,以看板拉动实现了均衡化和准时化。实现了生产线人数不变的条件下,定时按批量生产(每13min就有20个产品下线)。引入看板前后参数汇总,如表3所示。

综上所述,通过两次改善方案该生产线已经在人数不变的条件下达到所需的产量。为了进一步消除浪费、节约成本,该生产线需要在以下方面进行改善:在产量不变的条件下,减少劳动力;提高劳动生产率等等。

楼主最近还看过

- 如何利用张驰精益生产培训缩...

[965]

[965] - 武汉H建筑公司基于六西格玛管...

[508]

[508] - TRIZ在洗车污泥气浮处理排污...

[493]

[493] - TRIZ理论在白酒酿造中的应用...

[512]

[512] - 六西格玛管理在广州物流行业...

[472]

[472] - 精益生产改善,要企业文化做保...

[912]

[912] - TPM管理咨询设备自主保全的内...

[1070]

[1070] - 六西格玛绿带培训的主要内容...

[599]

[599] - 基于精益生产改造上海烟火制...

[459]

[459] - SPC软件以全新的技术保障食品...

[504]

[504]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选