上海建材利用精益生产实现生产线平衡 点击:392 | 回复:0

上海建材利用精益生产实现生产线平衡目的是为了根据节拍时间,在同一个工作区域,最合理地为操作人员分配工作。

生产流水线平衡图表可以分6步完成:

1、选定一个工序或工作区域;

2、获取完成每一工作任务需要的单一周期时间;

3、单个周期时间相加得到总循环时间;

4、建立一个流水线操作平衡图;

5、确定理想的操作员人数;

6、将工作内容均衡地分配给工人。

下面,就每一个步骤进行详细的介绍。

1、选定工序

一定要对选定的工序进行清晰的界定,从开始到结束,以及其外部的客户。

2、获取单个周期时间

将完成单个同一产品的所有任务相加,得到完成每个工作的单个周期时间。通常会用到一张周期时间表。周期时间表的内容如下:

①列出所有工作内容。

②对每个工作内容,测量10个周期。

注意:

每次仅测定一个内容,计算员工的所有工作时间。

③对于每个工作内容,记录下列数据内容:

*费时高的工作内容

*选取重复频率高的周期时间

*选取重复频率低且最短的周期时间

④每列数据相加求和,得到总的周期时间。

⑤以重复频率高的工作内容作为提高的基准线。

⑥将低频重复且最短的周期时间作为实际目标。操作人员在这些周期时间内做的事情是不同的。

⑦通过高费时时间可以发现在此周期内出了什么问题,以至于引起如此高的峰值。

3、将操作人员的周期时间相加得到总的周期时间。

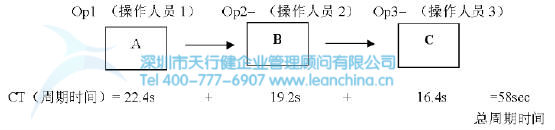

例子:

操作人员1:周期时间=22.4秒

操作人员2:周期时间=19.2秒

操作人员3:周期时间=16.4秒

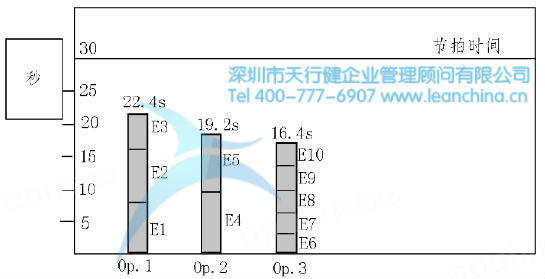

4、制作一个适合当前情形的最佳生产操作人员平衡图表。

为了建立一个适合当前情形的最佳生产操作人员平衡图,需要回顾从所有周期时间工作表内归纳整理的信息,包括所有周期时间和每个操作所需操作人员数量。

5、确定理想的操作人员数。

当前情形的操作人员平衡表:

操作人员数目可以用总的周期时间除以节拍时间。

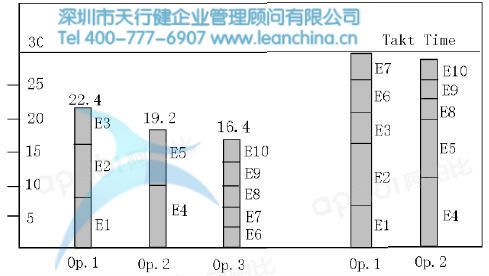

6、创建一个最佳操作人员平衡图表,均衡分配工作任务。

创建一个预设情形下的最佳操作人员平衡图表,均衡分配工作任务。最后,还需要决定,在新的操作人员数目的情况下,如何进行生产,并建立计划情形下的最佳操作人员平衡图表,以实现新的计划。

例子:

如果你实际只需要配置1.93个操作人员来完成生产,这意味着有一个人在这里是不需要的。这个数字同时展示了改进的机会——消灭生产线上所有的浪费,仅仅保留2名操作人员(第三个操作人员可以用在精益价值流的其他环节)。

操作人员平衡表——目前情形和理想的情形:

如上图理想情形下的操作人员平衡图表,一个渐进的精益生产流程可以解决这个问题,即将操作工3的工作吸收合并到操作工1和2中。当然还有其他的解决方法。理想的状态就是让每个操作人员都按照节拍时间工作。

楼主最近还看过

- 浙江X银行引入六西格玛培训优...

[550]

[550] - 上海建材行业推进精益生产方...

[665]

[665] - 六西格玛培训在上海某显像管...

[507]

[507] - 到底什么才是“工匠精神”?一针...

[608]

[608] - 上海公司精益生产失败,引发的...

[499]

[499] - 精益生产在北京某系统工程中...

[517]

[517] - 武汉某农化厂开展六西格玛管...

[452]

[452] - 厦门X电力企业基于精益生产大...

[591]

[591] - 工商银行采用精益六西格玛管...

[477]

[477] - 求助,PLC485通讯口测试

[583]

[583]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选