北京烟火工程运用TPM管理改善方案 点击:114 | 回复:0

本文以北京某厂烟火生产线为例,运用TPM管理提供的精益生产思想对其的工程设计进行分析和探讨。

运用TPM管理提出解决方案:

1、实行社会化协作,专业化生产,培养核心竞争力

对生产附加值低的原材料实行市场化协作,生产线只需配备分析鉴定和部分辅助生产设备即可(氧化剂一套、可燃剂一套,粘合剂一套)。重点建设先进、可靠、技术含量高的烟火混制生产线,培养工厂的核心竞争力,为企业的长远发展莫定坚实基础。

2、开展工艺研究,简化工序,以新设备代替人工操作,实现生产工序生产自动化,保证产品性能一致要求,提高生产效率

通过调研,目前市场上已出现一种新的制药技术一一沸腾造粒技术,并推出了设备,在北京某些工厂得到了应用,它由主机、风机等组成,沸腾造粒技术是喷雾技术和流化技术,综合运用的成果。使传统的混合(干混、湿混)、造粒、干燥过程在同一密闭容器中一次完成,故又称为:一步制粒器。它实现了生产自动化,操作方便,并可根据用户要求对产品的粒度自山调节。

保证了产品的质量和不同批次之间的一致性,混药时间较老的技术大大缩短(造粒一次为15分钟),此外该设备采用气缸顶升装置,方便进出料;采用特殊导电纤维的过滤器,有效的去除静电。防止了粉末和溶剂引起的静电火花放电引起的爆炸;采用超级喷射式除尘机构,便于清洗和消除污染。设备无死角,卸料快速、安全、清洗方便。以曳光剂和引燃剂为代表产品,改进后生产工艺为下图所示:

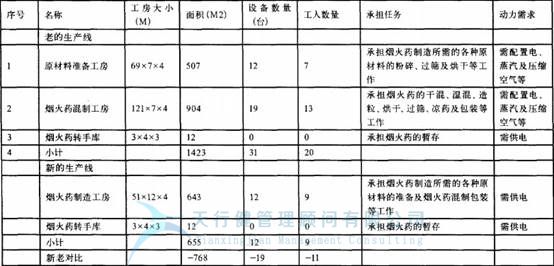

3、整合工房组成,减少工房大小,节约投资

由于烟火用的原材料必须符合有关原料质量标准,并且有产品合格证,进厂后应通过化验和工艺鉴定后,方可使用,以充分保证烟火乃至产品制作的质量和安全。所以原材料准备部分需配置必要的化验和分析设备,烟火混制部分则采用新的沸腾造粒技术,简化生产工序,缩短物流,将原材料准备和烟火混制两部分按照有关规范要求进行整合布置形成新的烟火制造工房,从而达到降低了工房大小、占地面积和节约投资的目的。

4、进行全方位安全设施设计,实现安全生产要求

由烟火的成分及特性可知,烟火制造是一项非常危险的化学品生产工作,是安全事故的高发区,所以烟火制造的安全设施设计变得至关重要。针对在烟火制造中发现的安全隐患及存在的问题,生产设施应分别从工艺(包括设备)、总图运输、建筑、结构、供排水(包括消防)、采暖、通风、电气(包括防雷、除静电、照明等)、自控等多方面人手进行设计,从而实现安全生产要求。

5、改变设备能需要求,实现能源集约化生产

分析生产动力需求、提供动力的目的和效果,调研改变设备能需的可行性,提出改进方案,从而实现能源集约化生产。比如老工艺为燕汽用于对原材料和烟火的烘干或加热,通过调研,可改为电加热(电加热油,通过油介质加热),该方案安全、清洁、节能且易提供。

楼主最近还看过

- 六西格玛管理方法名词解释

[740]

[740] - 精益六西格玛在某新能源公司...

[520]

[520] - 六西格玛DMAIC与PDCA循环的区...

[833]

[833] - 基于六西格玛降低超细粉自动...

[710]

[710] - 我现在一个公司做工控产品销...

[12604]

[12604] - 六西格玛管理--制造中的挑战

[569]

[569] - TPM设备管理提高利用率的实施...

[469]

[469] - 倡导者要这么推动六西格玛培...

[561]

[561] - 南京制药公司建立精益生产培...

[672]

[672] - 精益管理咨询中的“三心”管理...

[537]

[537]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选