广州某造纸厂现场改善的四大切入点 点击:895 | 回复:0

在精益生产中,广州某造纸厂改善点的发现可从四个方面入手,即准时化、自働化、标准作业和少人化。

一.准时化

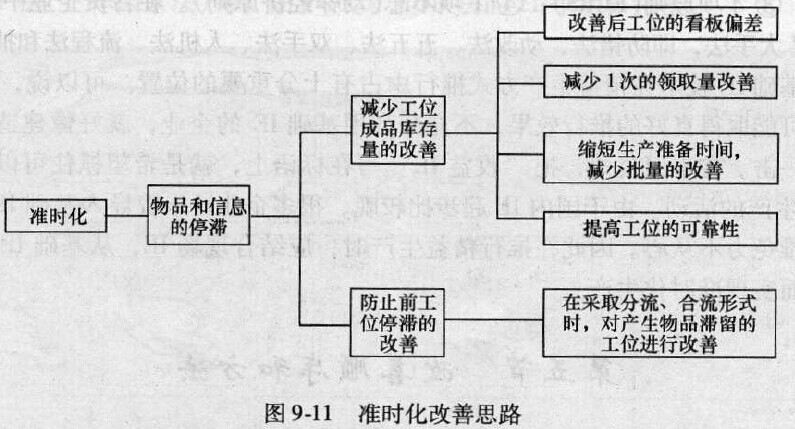

作为精益生产的一大支柱,准时生产理应作为改善的第一大切入点。而准时化的关键是解决停滞问题。通过对产品和信息的流程描述,从实际的产品和信息流程中找出停滞问题点,再通过层层查找原因,可从多方面解决停滞问题。批量往往是造成停滞的原因。批量包括生产批量和运输批量及存储批量。这里以存储批量为例,从减少工位成品库存量的改善和防止前工位停滞的改善两个方面加以说明,如图9-11所示。

(1)减少工位成品库存量的改善

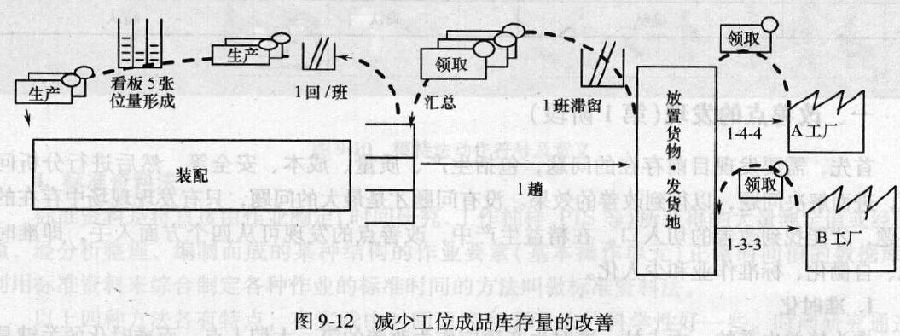

可以从减少工位完成品的周转库存量进行改善。图9-12为工位成品库存量的较多的示例。图中后工位有A、B两个工厂,A工厂的要货频次为4次/天,B工厂为3次/天,对于配货中心来讲,它的出货时间不均衡,但它的收货时间是均衡的,这样就会造成领取看板波动较大。

同时,去装配工位的成品存放地领取量波动也较大,这就要求在成品的存放处必须有很大的库存。改进方法为:

①减少后工位两个工厂看板领取偏差,以减少库存量。看板领取偏差是指两个工厂在要货频次、要货数量上的差异量,差异量越小,成品存放处安全在库量也就可以越少。

②也可以通过去装配工位存放处增加领取频次、减少每次领取量来减少库存量。

另外,若后工序生产批量较大,则多件与缺件现象会经常发生。由于种类不同需要换模,装配作业的生产准备时间为10min,因此生产批量为5张看板的数量。在成品存放处取下工位间领取看板,1班回收一次,发送到看板箱里,批量形成后开始补充生产。由于批量大,到处都有产品和信息停滞,因此需要缩短生产准备时间来减少批量,通过提高工位的可靠性,达到减少工位成品库存的目的。

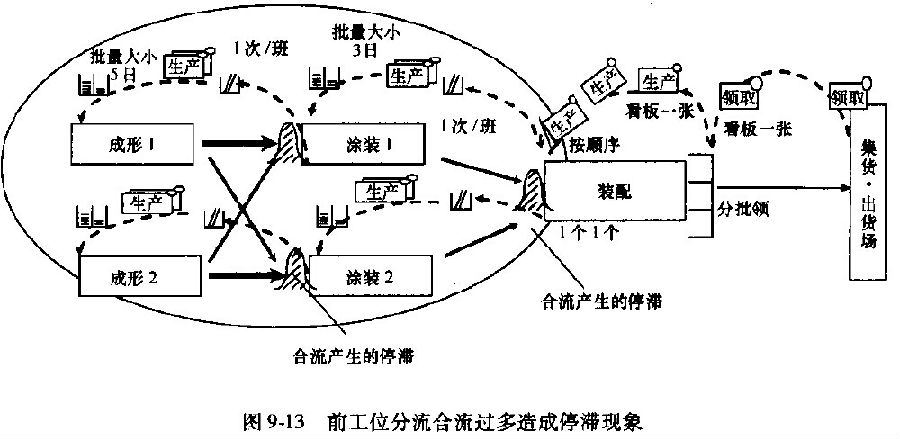

(2)防止前工位停滞的改善

在分流与合流工位易产生大量库存,造成物品的滞留。图9-13为前工位分流合流过多造成停滞的示例。图中前工位分流合流过多造成物品滞留,这属于乱流的形式,对其进行整流化改善,可减少其停滞。

二.自働化

自働化作为精益生产的另外一大支柱,对其进行改善也是十分重要的。对自働化改善的基本思考方法为:

①因发生异常设备可以自行停止,因此人和机械的工作可以分离;

②能发现现场异常是最基本的;

③使问题明显化。

异常管理方面的改善包括:异常管理水平是需要有时间标准尺度的,如月、日、班、小时、分、秒等级,需要确定哪个等级可判断异常呢,是否随时发现异常,出现异常时要把异常情况正确及时传达给相关的人,同时要确定异常管理的范围。

人机分离方面的改善:通过区分人和机械的工作以达到追求真因。

通过实施异常管理和人机分离,使得现场管理中存在的问题明显化,进而寻求引起问题的真因并进行改善。

三.标准作业

通过研究设备、机械装置及加工方法,采用自働化技术进行现场改善;通过研究夹具、模具的改良,搬运方法及加工产品停工等待时间的合适化等方法来彻底地消除浪费;利用防错装置来防止不良再次发生等。这都是为了进行更有效率的生产而作出的努力。那么作为生产现场的监督人员管理本工位就成为提高现场生产效率的基础。标准作业作为改善的基础,就变得非常有必要。

标准作业是规定了以操作人员的移动为中心,以最高效的顺序进行作业的标准。标准作业改善主要可以从人作业改善和设备循环时间改善两方面进行。在实际操作中,标准作业不是固定的,因此需要不断的改善。

四.少人化

少人化是指操作人员数量能够随生产量需求的变动而变动,在必要的时间内,以最少的人工生产和搬运必要数量的必要产品,并能够实现操作人员满负荷作业而努力。

其改善可以从以下3个方面进行:

(1)对同一节拍的连接方式,通过生产线布局的变更,重新研究工作的分配,追求一人工。

(2)对多品种混流方式,改变生产线上生产品种的组合,生产线追求一人工。

(3)对不同节拍集合方式,集合生产线以准时生产和持续采用一人工为目标进行改善。

从以上3个方面推进少人化改善活动中,尽可能缩小理论需要的人工数和实际人工数的差异,以实现省人化。

楼主最近还看过

- 廊坊水泥厂利用TPM设备管理降...

[449]

[449] - 董明珠:我为啥要放弃8000万年...

[689]

[689] - 微电机行业如何导入精益生产...

[666]

[666] - 汽车工厂总装车间轮胎输送和...

[580]

[580] - 重要客户流失该如何挽回?

[738]

[738] - 六西格玛绿带怎么参加考试?

[1758]

[1758] - 房地产行业:如何向丰田学习成...

[724]

[724] - 某车间6S管理推行经验,拿走不...

[516]

[516] - 机械行业机车车钩支架六西格...

[1201]

[1201] - 六西格玛定价法的五个步骤

[853]

[853]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选