【吐槽】讨论电气工程师背锅的那些事儿 点击:3886 | 回复:65

一个工程项目的顺利完工离不开机电设计人员的相互配合互相协作,缺一不可!俗话说机电不分家,但在实际工作中可能会出现机电的暂时分离,一个一个小插曲接连不断,这一分不要紧,项目延期,公司追究责任时面临扯皮推卸责任,电气人员有可能因为这事吃尽苦头甚至还背了锅,那么怎么才能走出这样的困境,如何防范类似的背锅事件。

看看论坛某网友的亲身经历吐槽

一个出口日本的项目,电气人员到了日本安装调试现场才发现电动机与电控柜严重不匹配,45KW的电动机配了30KW的变频器,当初机械选的是22KW的电机,不知是什么时候改了,也没有通知电气,导致目前项目出现烂尾。项目设计一次次设计,一次次自己否定自己,早干什么去了。国内还好说点,大不了买个45KW(55KW也可以)从新更换一下。在国外想买一个变频器,语言不通。真的很难,再说价格不菲!仔细看了下55KW(同品牌)尺寸有点大,宽和高厚度都影响周边,厚度导致电控柜门关不了。最后只有再购买一个电控柜,只安装变频器,外加一断路器。无奈只能和公司打申请从国内购买发货,其中曲折不言表!

大家有没有类似的经历呢,欢迎吐槽!不吐不爽!

参与奖励:

最佳吐槽奖: 2名 奖励小米炫彩背包

参与奖 若干 奖励50论坛积分

楼主最近还看过

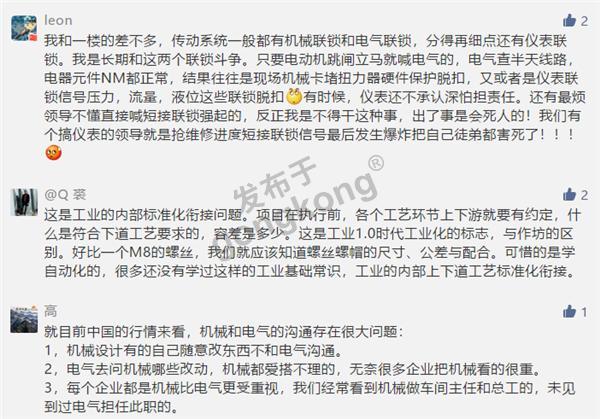

之前做的项目,现场出了问题,第一个挨叼的是电气工程师,因为是你在调试,客户在旁边看着,领导也不能说是机械的问题,因为机械有问题就要花钱,电气背锅的话就说改改程序就好,不用花钱,尤其是有的客户真的特别让人难受,叼得你一句话都说不出来,机械传感器没装电气就程序里做软限位,设备跑不动了,第一时间拉着电气过来解决问题。有时候确实是电气的问题,但是有时候电气做起来真的很麻烦,机械加个传感器的事,大家争论半天,最后还是电气做,人工不要钱,在量产线传感器一加就是几百个。机械前期方案设计后面生产发现有问题,能电气补坑的就电气补,实在补不了了机械再改动,要不然客户又问了,你们这方案不行巴拉巴拉,这也不行那也不行巴拉巴拉,项目就做不下去了。唉,一句话,本是同根生,相煎何太急!项目做好,电气与机械相辅相成,大家好才是真的好!

很赞同微信网友的那个观点,目前来讲项目中机械的比重还是占主要,电气辅助,二者之前难以有效进行沟通,我和机械配合做项目都是亲自去问,确定他们的最终参数,然后做自己的图纸选型设计,要不然后面有的麻烦,设备出厂改起来也不容易,我也吐槽下我遇到的事,有一次和机械同事一起做一个项目,因为我们每个项目都有选型、采购、出图、装箱时间考核,机械相关同事把他的技术参数发给采购后也没给我个回话,我还在傻傻等机械技术参数(要按照他们的参数选择电气元件)直到采购催我,一问,好嘛,人家早就把技术通知发了,顿时无语了,你确定了参数告诉我呀,更有甚者电气还没设计机械图纸都出完了,不管你电气柜尺寸如何,怎么安装,是否有干涉,无奈只能去催他让他们改。沟通沟通还是沟通

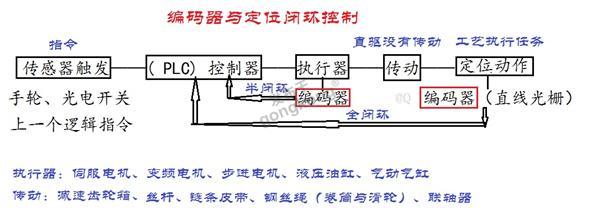

关于机械与电气的配合,我们先看一下这张闭环控制图

从控制图的流程来看,我们项目任务的应该是

从控制图的流程来看,我们项目任务的应该是

项目执行任务--执行器--机械--传感器-控制器-执行器-反馈闭环比较-控制器-执行器-任务闭环-产生效益,最终的目标是任务完成效益,机械比电气更接近效益。

机械执行器-传感器是直接与应用连接的,所以,从现场情况看,机械执行器是直接对应任务完成-效益的。

机械比电气重要,是因为它与工厂的任务完成-效益更近。

其次,是国内工控自动化的窘境----自动化行业都是外资进口为主,或者模仿进口的,电气工程师几乎在拿着外资产品手册的操作层面,那是中专层面。而机械确确实实要跟现场工艺设计有关的设计,那是本科层面。机械和电气的蛋糕一样大,只是电气部分的半个蛋糕,大部分给卖外资产品的销售给吃了,电气的重视程度和收入不如机械,也就没什么好抱怨的了。

第三,关于这个问题的根本,是工厂内部工业标准化的意识,在项目执行前,本应该有一个总工程师,对于项目中的机械与电气的配合的标准化--上下道工序的约定,什么是符合下道要求的,容错是多少。而现在的项目,几乎是看不到总工的身影,和这样事先标准化的约定。

背锅的事情工作这么多年确实很多,有时候没办法,领导为了在领导面前交差,必须找一个背锅的。记得才参加工作那会儿,做电气维护工作,登高到3米的地方去走线(增加一根通信线到电缆桥架),当时为了赶时间,公司又没有安全带,结果车间主任让直接爬上去放线,结果巡检的安全员发现了,最后上报到公司,最后的处理结果是:私自不顾安全,没给车间领导汇报,领导没有起到切实监督作用,罚款50,个人罚款500.当时确实心里蛮委屈的,但是打碎了牙齿往肚里吞,忍气吞声这件事就过去了,再后来领导看我为人不错(估计是帮忙背锅留下了好印象),2个月之后我当上了班长。

- 宝钢综合自动化技术的现状和...

[5895]

[5895] - 同样都是机械工程师,为啥收入...

[5919]

[5919] - 什么样的人才是真正搞工控的...

[10229]

[10229] - 国企、私企和外企

[7263]

[7263] - 我的应聘感悟

[5435]

[5435] - 致我未来的妻子

[5431]

[5431] - 工控行业,女孩子的我会坚定走...

[11598]

[11598] - 工控──山东人(2)

[6247]

[6247] - 如何做好动力科科长

[5520]

[5520] - 工控人真心话大测试(接龙3)!...

[26554]

[26554]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

。

。

工控网智造工程师好文精选

工控网智造工程师好文精选