成都某汽车公司精益生产现场管理方案 点击:153 | 回复:0

成都某汽车公司运用精益生产现场管理后,生产时间减少了90%;库存减少90%;到达客户手中的缺陷减少50%;废品率降低50%。具体操作如下:

1、需求拉动

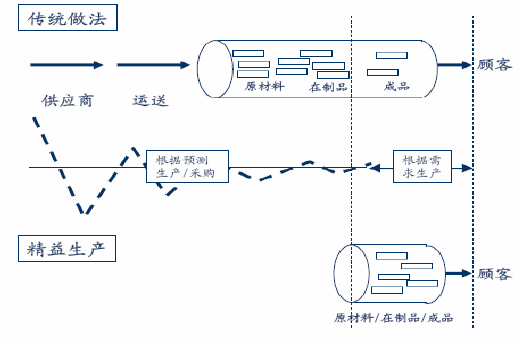

公司实行拉动生产方式,以需求来驱动生产,降低各个环节存货,缩短原材料、产品的滞留时间。术语“推”和“拉”用来表示工作经过整个生产过程的两种不同系统。

从图 1 中可以很形象的看出“推”和“拉”两种生产方式的区别。因此在拉式系统中,工作通过回应下道工序向前推进。而推式系统中的工作则随着自己的结束而前进,不管下道工序是否已经做好准备。因此,零部件可能会堆积在由于设备故障或发现质量问题而落后于进度安排的某些岗位上。

精益生产系统的信息是沿着系统一个接一个岗位地反向流动的。每个岗位(即需求者)都把自己的工作要求传达给前一个岗位(即供应者),确保供需平衡。工作“准时”移动到下道工序,使工作流协调一致,避免了工序间积累的额外存货。公司采用在工序之间设置少量存货缓冲区的方法解决问题,当缓存降低到一定程度时,就有信号通知前道工序生产足够的数量输出以补足缓冲区。

2、不断改进,最求完美

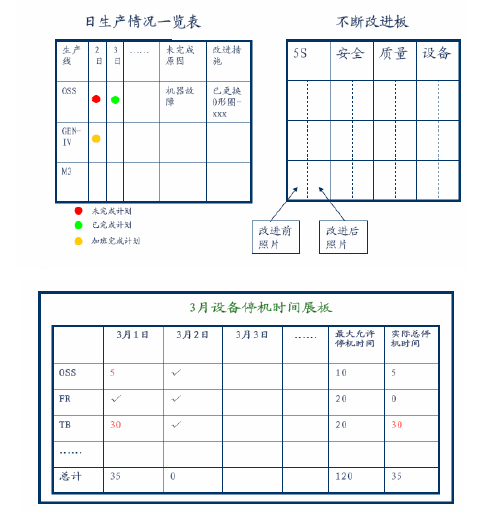

公司以不断追求零库存、零缺陷、零事故、零非计划停机、零速度损失、零废品为目标,通过可视化看板(故障停机看板,日生产情况一览表,不断改进版)将问题暴露出来,不断进行改进。

在拉式系统中,工作流是由“下一步需求”指定的。系统能以各种方式传达此类信息,包括大喊大叫或挥舞手臂等。但目前为止,最常用的设备还是“看板”。

公司的看板系统是这样的:看板卡片被粘在每个容器上,当某岗位需要补充其零部件供应时,就有一名工人来到存放零部件的地方拿走一个容器中的零件。类似的提取与补充(都由看板控制)自始至终发生于生产线上下,从供应商到产成品存货。如果主管因为堆积存货而认为系统太松散,也可以收缩系统,撇下一些看板。相反,如果系统太紧了,也可以增加看板,使系统恢复平衡。

在车间还有日生产情况一览表和不断改进板,如图图 2所示,使公司的所有员工都可以及时的了解公司的生产情况,不断改进板可以提高员工的积极性,对公司的各方面不断地进行完善。

3、全员参与

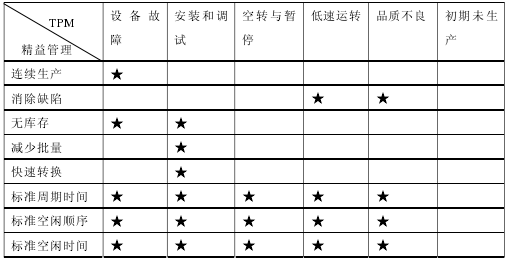

公司实行全员设备维护(TPM)和全员质量管理(TQM)的方针。要求员工以班组建设的形式参与生产管理,全体员工参与管理的项目有:运行系统的有效性、质量管理、安全管理、5S、工艺管理、培训、物流。

TPM 为精益管理提供了基本的支持和保障。在推行零故障过程中,TPM 保证了零缺陷和及时生产,没有TPM,精益生产就不可能实现。表 1 描述了TPM 和精益管理之间的关系。

公司对于设备的选择,规定了相应的原则,要求设备具有可移动、重量轻、柔性、快速连接、无需地基固定、软导管、软导线、便宜、便于维护、可防错。

楼主最近还看过

- 六西格玛工具-箱线图

[604]

[604] - 包装印刷公司实施精益生产改...

[531]

[531] - 企业和经理人的困惑—是选择精...

[545]

[545] - 广州某食品厂使用DMAIC创建业...

[808]

[808] - 北京六西格玛黑带培训感悟

[491]

[491] - 基于六西格玛降低超细粉自动...

[710]

[710] - 无锡化工行业精益六西格玛运...

[1023]

[1023] - 铁路行业|六西格玛培训在旅客...

[500]

[500] - 浙江某电子连接器公司精益六...

[811]

[811] - 致奋斗的我们

[1275]

[1275]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选