北京W企业的VSM价值流图分析 点击:437 | 回复:0

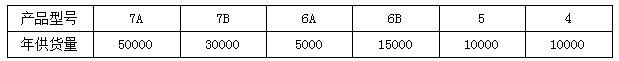

本文以W企业VSM价值流图分析为例,简单说明VSM价值流图分析的应用方法。表1为W企业2012年供货计划。根据80/20原则--影响大的产品仅仅占全部产品的20%。我们从表中可看到,对企业影响较大的产品有7A和7B两种,他们均属于7系列产品,生产过程基本相同,所以可以确定图析该系列产品。

(表1 W企业的供货计划)

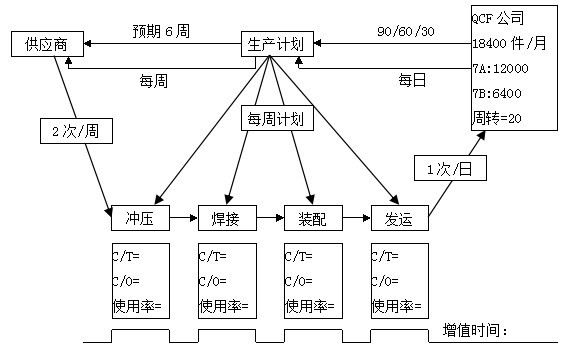

如果要为此绘制价值流现状图(如图1),则应依据以下步骤进行。

(图1 W企业的现状简图)

1、了解并记录客户的要求:了解客户的需求量、种类、交付频次和要求等。

2、了解并画出企业内材料流图:也就是企业内的基本生产过程。

3、收集生产过程的数据:收集并记录每个生产过程的数据。主要数据包括生产节拍、换型时间、操作人数、有效工作时间、设备使用率、废品率等与过程改进有关的数据。需要注意的是,这些数据必须在现场进行收集,而不是摘自某些书面资料。

4、了解库存情况:对所有库存及时进行盘点。

5、了解原材料采购和交付的情况:了解主要供应商的供货情况。

6、了解信息传递途径:记录客户订货、生产计划、原材料订货过程的信息传递途经及信息,画出信息流,表示出客户订单、材料订单和生产信息传递途径和方法。

7、绘出生产时间线:按照客户需求节拍转化为时间,将库存数量与生产过程时间数据绘于时间线上,同时计算生产过程时间占整体时间的百分比。

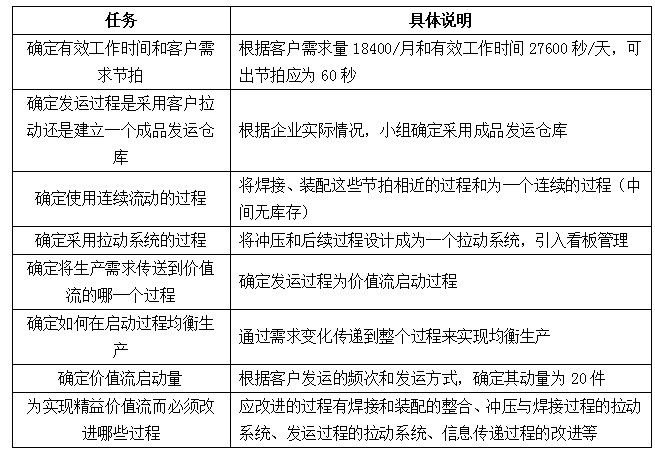

未来状态图是企业实施精益转化的目标蓝图。不过,在绘制未来状态图之前,管理者必须依照精益思维和精益价值流的准则来分析之前所绘制的现状图,发现潜在浪费,以便及时消除。分析现状图时,管理者必须关注8项重要工作任务,如表2所示。

(表2 分析现状图时的8项重要工作)

完成以上分析工作后,管理者即可画出价值流未来状态图。而通过对价值流现状图和未来状态图两相对比,即可明显地看到现状中存在的浪费问题,接下来便可通过PDCA方法实施改工作,从而提高生产效率和灵活性,更大程度上满足客户需求。

楼主最近还看过

- 基于精益生产改造上海烟火制...

[459]

[459] - 某车间6S管理推行经验,拿走不...

[516]

[516] - 管理进阶必读:六西格玛管理方...

[669]

[669] - 5S管理在深圳物流公司的应用...

[564]

[564] - 基于六西格玛管理培训的(北京...

[547]

[547] - 营销经验总结

[584]

[584] - 南京制药公司建立精益生产培...

[672]

[672] - 六西格玛黑带报考条件有哪些...

[940]

[940] - 运用TRIZ理论解决原煤仓堵塞...

[741]

[741] - 六西格玛管理在传统零售业的...

[1157]

[1157]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选