东莞某农化厂基于Minitab优化生产工艺 点击:602 | 回复:0

东莞某农化厂应用Minitab软件分析的主要为连续型数据,分析的目的是为了发现不良趋势,评价产品质量和生产工艺的稳定性。

一、方法与结果

1、收集数据

开始时,灌装生产装量检测方法采用的是传统的容量法,即用经过计量合格的移液枪直接抽取药液,然后目测其体积,收集某批灌装装量数据,每10~15min记录1次,装量控制标准(1.1±0.033)ml,汇总统计见表1。

2、独立性分析

容量法装量检测数据应用Minitab软件“游程检验”的P值为0.056,大于0.05,说明检测数据具有独立性。

3、数据正态性检验

容量法装量检测数据应用Minitab软件“正态性检验”的P值从图1可知为0.417,大于0.05,即容量法装量检测数据为正态分布,下一步可以使用质量控制图进行过程稳定性分析。

4、过程稳定性分析评价

数据通过正态检验后,运用Minitab软件制作质量控制图,应用判异准则来判断异常,以便发现不良趋势;同时,通过计算能力指数可判断过程的稳定性,评价工艺控制水平,并可通过能力指数(Cp和Cpk)的比较,分析过程潜在的问题,也可以客观地反映工艺的加工能力。

5、判断标准

统计控制理论根据Cp大小,一般将其分为5级。

二、结果分析

1、利用箱线图分析数据分布规律

应用Minitab软件制作“箱线图”可知中位线偏上部,需要采取措施缩小波动范围。

2、统计过程控制分析

统计过程控制主要解决两个基本问题:首先判断过程运行状态是否稳定,主要利用质量控制图测定;其次判断过程能力是否充分,主要通过过程能力来分析。

3、过程能力分析

应用Minitab软件制作“过程能力分析六合一图”可知,容量法装量检测数据正态概率图P值为0.417,大于0.05,数据呈正态分布;容量法装量检测数据的过程能力指标Cp为1.22,Cpk为1.15,由表2可知容量法检测过程能力较差,表示技术管理能力勉强,灌装过程可能出现较多的不良,应尽可能分析出可能的原因,避免造成更大的损失,并采取措施提升其过程能力。

4、原因分析及改进措施

影响产品装量的因素通常可以归结为人员、机器、物料、方法、环境几个方面。经过原因排查,在人员、机器、物料、环境稳定未发生变化的情况下,影响灌装机装量的因素主要取决于装量的检查方法,装量检测常见有容量法和重量法,对以上2种装量检测方法利弊进行了分析和比较,我们本次装量检测采用的是传统的容量法,该方法存在着一些不足,如肉眼目测差异大;装量检测抽样过程易产生泡沫而影响检测结果;一次性移液器计量误差;抽取药液时易对洁净区环境造成污染。

三、改进装量检测方法后的结果分析

1、收集数据

收集某批重量法灌装装量数据,每10~15min记录1次,装量控制标准1.067~1.133g。

2、独立性分析

重量法装量用Minitab软件游程检验的P值为0.347,大于0.05,说明数据具有独立性。

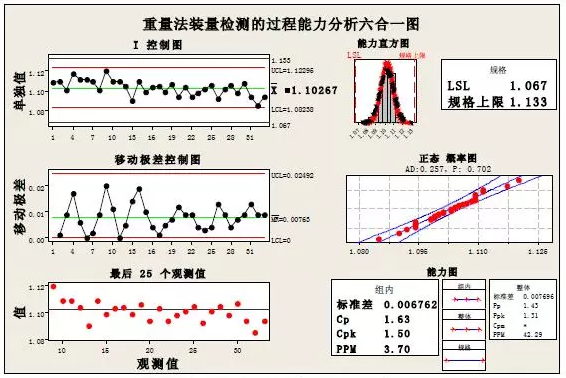

3、结果分析

从重量法装量的过程能力分析六合一图可知(图1),重量法装量检测数据正态概率图P值为0.702,大于0.05,数据呈正态分布;重量法装量检测数据均值和标准差均在控制图上下限范围内,未发现超标数据,说明生产过程无异常,灌装装量平稳可控;重量法装量检测的过程能力指标Cp为1.63,Cpk为1.50,由表2可知其过程能力充分,表示技术管理能力很好,应继续维持。

综上所述,Minitab软件在质量回顾中灌装装量检测的应用是科学和有效的,分析结果可用于指导生产操作的,可以为优化生产工艺、提高生产效率提供参考。

楼主最近还看过

- KYT在某发电公司的应用

[733]

[733] - 精益培训在啤酒饮料业的应用...

[496]

[496] - 精益生产之VSM价值流图现状分...

[1413]

[1413] - Minitab软件在六西格玛统计质...

[805]

[805] - 干货|带你正确认识丰田精益生...

[1686]

[1686] - 如何将自己的电梯推销出去,电...

[890]

[890] - 案例:微电机行业如何导入精益...

[538]

[538] - 精益工具在太阳能研发管理流...

[575]

[575] - 精益生产在光伏行业的应用探...

[451]

[451] - 精益生产在和谐型机车引进项...

[1743]

[1743]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选