Minitab软件在六西格玛统计质量控制方法中的应用 点击:854 | 回复:0

Minitab软件在六西格玛统计质量控制方法中的应用,本文研究通过运用 SPC 检验方法对生产过程进行全面实时监控,并通过Minitab 软件现代统计手段进行统计分析,用六西格玛管理模式实现产品数据分享,使管理人员及时获得有价值的产品信息,进而优化生产过程,提高产品质量稳定性,降低缺陷产品数的成本投入,让大家深刻了解到Minitab软件在六西格玛统计质量控制方法中应用的重要性。

随着高速发展的知识经济的来临。企业在提高产品质量的同时促使自身的效益也得到提高。最初的质量检验是检验人员对已经形成的产品进行检验。但是,这种方法只是把关的作用,并不能预防不合格品的产生。统计质量控制(SQC,Statistical Quality control),是在质量控制图的基础上,可以通过分析工具直观的观察到过程中发生的异常波动组织质量管理人员查找出现不合格品原因,采取措施消除异常,保证产品质量从而达到改进与保证质量的目的。

一、统计质量控制简介

统计质量控制 (SQC,Satistial Quality Control ) ,是在质量控制图的基础上,运用数理统计的方法使质量控制数量化和科学化,从而有效预防和控制工序质量。控制图是一种有控制上下限的管理图表,控制图一般以样本均值为中心线,以上下3倍标准差 X±3 作为控制上下界限。若有质量特性点超出了上下控制限,代表过程中出现了异常波动,此时控制图会发出报警。

二、用6σ管理法实施SPC技术

某公司是专业生产 PCB( 印刷电路板 ) 组件。由于机械加工复杂,而且其生产过程是一种非连续的流水线形式,任何一个环节出问题都会造成全线停产或大量报废的后果。报废的PCB 板是无法回收利用的,会造成很大的经济损失 , 而利用 6σ管理法就可以很好的处理此种问题。步骤如下:

1、定义阶段

①项目目标:产品假焊率目前是3000ppm;目标是把假焊率降为 800ppm。

②项目组成员:7人(包括质量、生产、财务、工艺人员)。

2、测量阶段

建立专用记录表,对主要工序的一次产出合格率、假焊率的 DPMO 值作详细记录,包括生产日期、假焊发生的部位、操作者等。

3、分析阶段

基本确定影响假焊率过高的主要因素为:焊接温度、松香比重、PCB板材质、传送带速度。采用田口实验表进行优化过验,运用极差分析,进一步确定八种因素中的关键因素为 :F焊接温度、G 松香比重。

4、改进阶段

全因子试验设计 (DOE)将焊接温度在取值范围里设置四个水平:240℃、245℃、250℃、255℃;将松香比重在取值范围里设置四个水平:0.769 g/m?,0.78g/ m?,0.809g/ m?,0.829g/ m? 生成全因子。借助Minitab软件,经过方差分析进一步证实了这两个因素显著影响焊接率的DPMO。

5、控制阶段

①根据因子的最优设置试验3个班次,每隔1小时取样1次,记录焊点DPMO数据厂并用控制图进行分析绘制统计数据表。

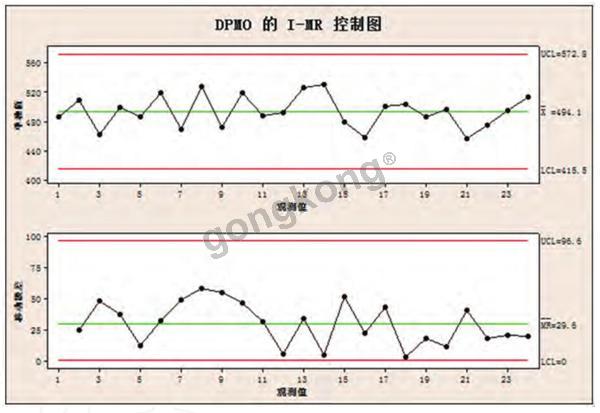

②运用 Minitab 软件对数据进行控制图 (I-MR) 分析如图:

由图 1 可知控制图统计结果表示,均值和极差都在在控制线范围内,因此生产过程稳定受控,生产过程虽有波动 但是仍处于受控状态。

通过六西格玛管理法实施SPC技术,不仅能够增加质量提高的科学性而且增加了企业生产链的管理效率。同样有助于我国广大企业弥补在统计质量控制方面存在的明显不足,从而使质量管理的科学性与效率得到进一步提高。

- 精益生产管理的“三心”管理——...

[482]

[482] - 上海某化工企业精益生产项目...

[1096]

[1096] - 南京化工行业开展六西格玛管...

[748]

[748] - 工程机械企业推行精益生产管...

[1166]

[1166] - 六西格玛培训在上海某显像管...

[507]

[507] - 公司组织培训六西格玛的三大...

[621]

[621] - 年赚20亿每周开店3家,创始人...

[474]

[474] - TRIZ理论在白酒酿造中的应用...

[512]

[512] - 六西格玛管理培训不能因“不擅...

[508]

[508] - 【复盘经典案例】电信大客户策...

[9776]

[9776]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选