运用精益系统化设施布置方法规划惠州某工厂布局 点击:118 | 回复:0

运用精益系统化设施布置方法规划惠州某工厂布局:

1、作业单元间的物流量分析

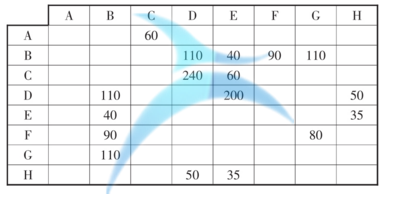

根据产品加工工艺流程,统计物料、半成品在各作业单元间的物流量,以及各单元之间物流流动情况,采用从至表表示,如图3所示,其中,物流量以天计算。

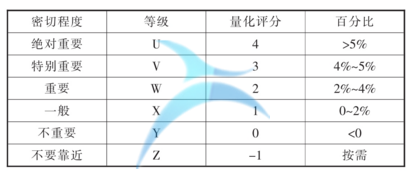

由系统化设施布置方法可知,物流强度分为6个等级,由高到低依次为 U、V、W、X、Y、

Z,物流等级是以物流线路比例及承担的物流量比例为依据确定的,具体可参照表1。

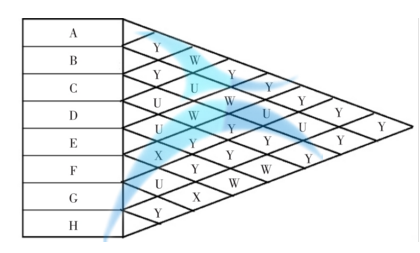

统计2017年3月至4月内工厂生产数据,得到各作业单元之间的物流强度等级。同时绘制物流关系相关图,如图4所示。

根据系统化设施布置方法,综合考虑车间物流因素和非物流因素的影响,确定加权值,以便计算各作业单位之间的综合相互关系。根据某机械设备生产公司的实际运营情况,非物流因素的影响比例较小,因此,研究时忽略各作业单元之间非物流因素的影响。

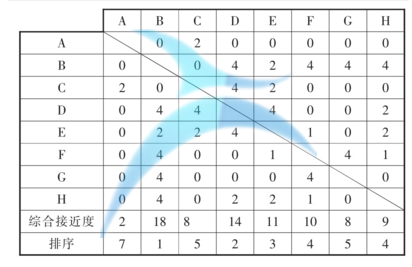

2、作业单元间的位置分析

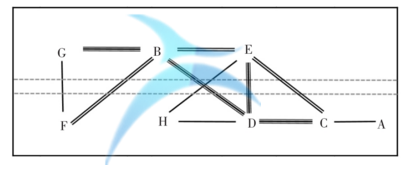

根据物流相关图绘制各作业单元综合关系图,如图5所示。

通过作业单元综合关系图,识别出最重要的关系,即评分值最高的。最重要的关系块放在中央位置,U等级关系的边靠边放,V等级关系的角靠角放,Z等级关系以不相邻原则对作业单元间的位置进行整理。经研究后的位置关系如图6所示,虚线代表物流通道,各作业单元间连线的数量代表物流强度等级。

在对新厂房的布局设计时,根据实际情况还需考虑如下额外修正因素。

①新厂房的总平面结构和车间总面积。

②原材料和产品的货物收发分开。

③数控车床组的工装夹具与加工中心组的工装夹具分开存放,将工装夹具区拆分为H1和H2作业单元,以提高效率。

④对半成品和成品存储区进行严格区分,B1为半成品存储区,B2为成品存储区。

⑤整个车间为独立使用,不需要与其它公司共用行车。

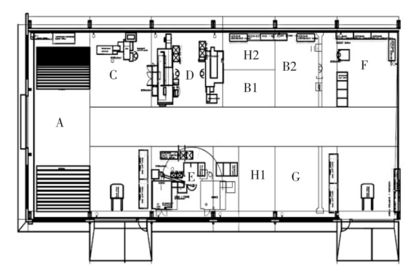

3、优化后的布局图

基于图5及搬迁后新厂房的平面结构和修正因素,为提高效率,原工装夹具区拆分为H1和H2两个作业单元。同时考虑物料的流动符合产品制作工艺的需求,整理后新厂房的平面布局如图7所示。

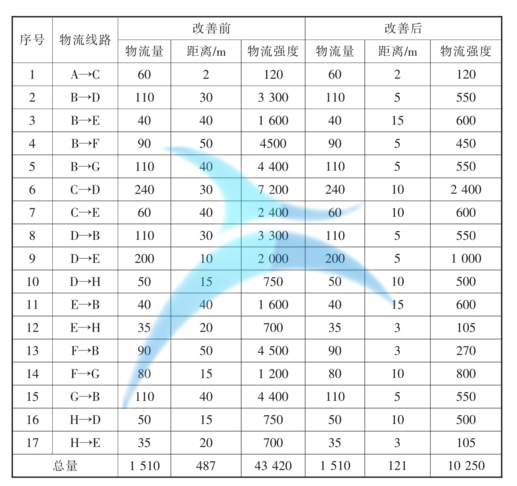

三、项目收益

1、基于对工装夹具区的拆分,以及物流通道的优化,物料流动效率明显改善,现场工作的环境也得到优化;

2、在利用系统化设施布置方法对车间布局进行重新设计后,新厂房的物流得到优化;

3、由表2可以看出,搬运距离缩短了75%,物流强度(物流量乘以搬运距离)降低了76%。

楼主最近还看过

- 应用TRIZ理论解决实验室废钠...

[495]

[495] - 江苏某生产制造公司六西格玛...

[513]

[513] - 制造型企业导入精益“136”模式...

[480]

[480] - 班组长的价值在精益生产管理...

[2102]

[2102] - 万达电商大规模裁员,为什么万...

[841]

[841] - 年赚20亿每周开店3家,创始人...

[474]

[474] - 基于六西格玛管理论证冷水机...

[563]

[563] - TPM管理是什么,TPM管理有什么...

[448]

[448] - 广州W机械制造公司精益生产改...

[639]

[639] - 无锡化工行业精益六西格玛运...

[1023]

[1023]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选