X公司TPM管理改善方案 点击:96 | 回复:2

发表于:2020-11-02 09:50:25

楼主

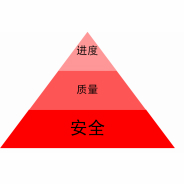

在天行健咨询公司的帮助下TPM管理体系的花朵在X公司又重新绽放了,并且带来了前所未有的活力。通过一段时间的运作,在现场管理、计划维修、自主维修和备件管理等方面取得了不小的成绩,TPM成功实施的关键在于规范化和全员化。

1、以5S活动为突破口,夯实TPM管理基础。

①成立了5S工作小组,制定了5S方针和2008年工作目标;

②对工厂内所有人员分批分次的进行5S培训,并进行考核;

③对生产现场和生产设备提出了“三定”和“三扫”的口号。

2、通过立项重点活动项目,强调持续改进(CIP)和PDCA。

①是恢复并重新定义公司的CIP活动,CIP以小组为单位,进行有组织的活动,最后有相应的评比和表彰;

②开展“One Point Lesson”活动,增强所有员工的参与感和荣誉感;

③利用丰田的七大浪费,开展一次大规模的“质量周”活动,对所有员工进行培训,消除一切浪费。

3、以建立健全标准化、模型化的点检定修体制为落脚点,抓好整章建制。

为了规范生产、点检、维修三方的责权利,我们将点检定修作为TPM制度建设的落脚点,在全面推广“以专职点检为核心,以运行点检和操作点检为支撑”的“三位一体”点检模式的基础上,组织工艺工程师对公司“点检标准及评价体系”的各项指标进行了量化,打分。

4、以录像曝光为手段,严格检查,落实整改。

严格按标准检查是使各项规章制度落实到现场的有效手段。

5、实施动态管理,做到持之以恒。

①利用周例会及时征求各单位的意见,及时调整推进方案;

②现场大量运用“推进TPM管理显示板”,使各个推进阶段的工作内容和管理月标快捷、准确地传递给现场所有员工;

③每周对生产线进行评估和评比,使所有设备一直处在动态的竞争当中。

楼主最近还看过

热门招聘

相关主题

- 六西格玛在蔬菜冷链物流中的...

[447]

[447] - X医院基于精益管理提高手术室...

[1023]

[1023] - 六西格玛咨询在服务业存在哪...

[968]

[968] - 冶金行业FMEA培训失败的原因...

[555]

[555] - 精益管理咨询中的“三心”管理...

[537]

[537] - 七步法助力广州房地产业精益...

[509]

[509] - 基于六西格玛降低超细粉自动...

[709]

[709] - 电子企业推行精益生产培训优...

[858]

[858] - 优秀班组长工作的3大技巧【工...

[521]

[521] - 房地产行业:如何向丰田学习成...

[721]

[721]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选