智能知识——生产现场的11种防错!(2) 点击:821 | 回复:1

6

漏检防错

这一部分对于工序长的生产线非常有意义。比如座椅与整车装配线。

a. 出条码

只有当某个检验工位各项指标都合格了,条码打印机才会出条码。也就是默认有条码的都是合格品。

不过笔者也遇到过例外情况,比如员工将一个合格件在测试设备上连续测10次(不用上下件),然后出来10个条码,后面的9个零件都不用测试了。直接废掉了当时的设计意图~

所以说呀,人的“智慧”是无穷的~

这种方法还有个缺陷是,如果有几十道检验工序,每个工序都出来条码,估计零件上没地方贴了。

b. 扫条码,系统识别防错

这种方法是一开始就贴条码,到后续每一段工序时,都会进行扫描,如果系统发现前一工序没有扫/没有数据时,就不能往下流转。

和a方法比起来,这种工序要高级很多,可以避免人为的干扰,但是需要考虑前期扫码设备的投入成本。

7

参数误操作防错

Formel Q质量能力

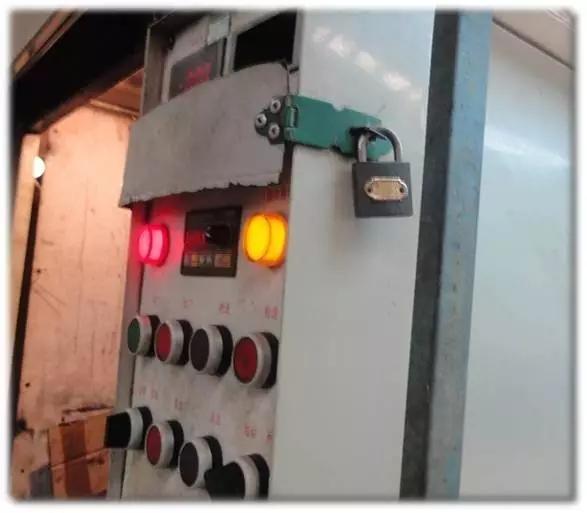

a. 物理法

直接、简单、暴力,用锁锁上,钥匙掌握在有权限的人手中。

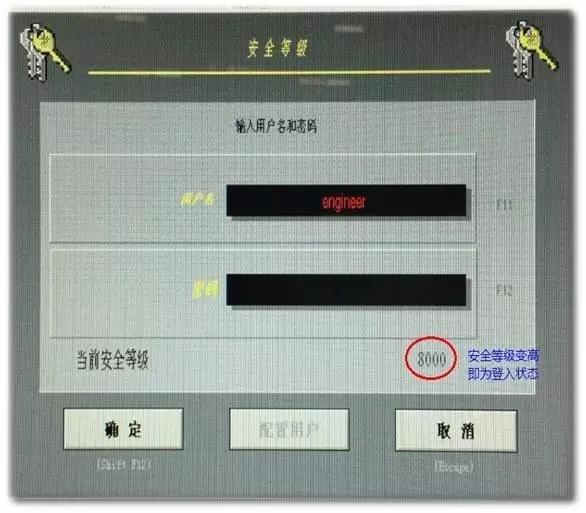

b. 电子(系统)法

通过系统上设置密码,或者指纹识别来避免被无权限的人误操作。

8

取件防错

a. 光学顺序防错

每个散件取料位置设置光学传感器,员工需要按照装配顺序取料后才可安装。

如果取料顺序错误,或者遗忘某个散件,则系统报警!

b. 按灯系统

很多大件(比如座椅骨架)因为件大,一般不会全部配送到现场工位旁边。会在线边有个物料仓库。

尽管如此,众多的物料、高中低配的零件,还是容易搞错。

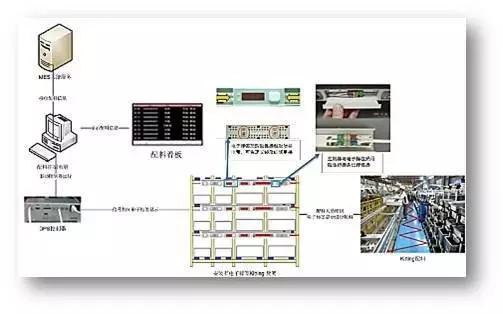

这是通过系统的方法进行防错,系统发出计划单同时,相应的配料清单就确定下来了。

操作人员扫描配料清单上的条码,系统就会让这一车需要用到的物料上的小灯亮起,操作人员就知道到哪去取料。

操作人员去取料后,感应到传感器,灯自动灭掉,直到完成配料。

9

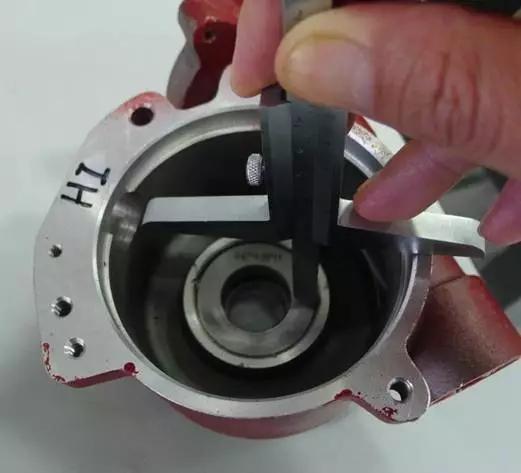

极限样件防错

这一点常被大家忽略,因为有个潜意识,觉得(测试)设备总是可靠的,实际上也有稳定性的波动。

又不能每次开班前都对其进行年度校验。

用极限样件来确认其状态是个不错的方法。

比如上图的尺寸检验是通过设备来完成的,可以在开班前,故意用接近/超出上下公差的极限样件来验证设备,看看能不能测出超出上下公差的情况。

10

漏工序防错

各种工序差别很大,这里没法都涉及到,笔者举一个特别的例子。

上图小小的圆点是倒车雷达,一般是通过(3M)胶粘到保险杠上的,在粘之前,会有个手工涂一层底涂的过程。

但因为是手工作业,会导致漏工序(漏底涂)的情况。

有公司在底涂胶里加入荧光/感光粉,后续设备压合3M胶的时候,会增加传感器感应有没有荧光/感光粉,可以实现对漏底涂的情况进行防错。

11

物流防错

a. 物理通道

上面的货架都是有坡度的,货物从高处进,低处出,从而保证先进先出。

b. 库位条码

不要总觉得物料才能贴条码,其实库位也是可以贴的。

一般在入库时,需要仓库操作人员扫零件与库位条码进行绑定,避免放错库位。

c. 电子化技术

在《工业4.0的工厂应该是什么样子?》里,笔者分享了很多这方面的应用,现部分分享如下。

3D仓库

立体货柜

没有轨道的AGV小车

终于讲完了!

楼主最近还看过

- 工厂车间管理:降低成本的5种...

[728]

[728] - 带你学习工业4.0与智能制造(...

[682]

[682] - PLC中的CIM系统

[1204]

[1204] - 時尚趣闻----引领VR潮流 bit...

[889]

[889] - 兔哥:智能制造“顶层设计”是不...

[658]

[658] - 威纶通触摸屏中LB如何使用

[10415]

[10415] - 智能知识——从仿真的视角认识...

[1440]

[1440] - 今天,正式从宝钢辞职

[1685]

[1685] - 世界上历史最长的企业是哪家...

[661]

[661] - 安川MP2300S和电脑通讯不上

[809]

[809]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选