智能知识——从仿真的视角认识数字孪生 点击:1503 | 回复:2

楼主最近还看过

《工四术语》将数字孪生定义为:充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。智能制造专家赵敏教授认为,数字孪生是指在数字虚体空间中所构建的虚拟事物,与物理实体空间中的实体事物所对应的、在形态和举止上都相像的虚实精确映射关系。这两个定义要表达的意思是相同的,都可以将数字孪生理解为:针对物理实体建立相对应的虚拟模型,并模拟物理实体在真实环境下的行为。

追溯数字孪生一词,最早出现于2003年,由美国教授Grieves在密歇根大学的产品生命周期管理课程上提出。数字孪生最早用于解决美国航天飞行器的健康维护问题中,之后美国空军实验室结构科学中心开展了基于数字孪生的飞机结构寿命预测,并总结了数字孪生的技术优势。近年来,数字孪生作为沟通虚拟世界和物理世界的有效方法,逐渐成为各大软件厂商追逐的目标。在仿真领域, ANSYS、Altair、西门子等领先企业已经将数字孪生作为各自下一步发展的战略目标。

ANSYS与GE携手,打造基于模型的数字孪生技术

2016年11月16日,ANSYS宣布与GE合作,共同打造基于模型的数字孪生技术。通过此次合作,ANSYS可以与GE数字部门、GE全球研究部门和GE产业部门一起,携手扩展并整合ANSYS的行业领先物理工程仿真、嵌入式软件研发平台与GE的Predix平台,从而在多种不同产业领域发挥数字孪生解决方案的作用。将数字孪生解决方案从边缘扩展到云端,不仅可加速实现ANSYS仿真价值,推动Predix平台的应用,而且还能为探索突破性商业模型和商业关系创造新的机遇。

基于仿真的数字孪生

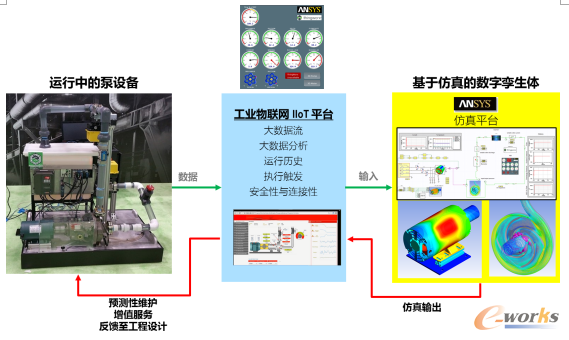

ANSYS与GE的合作,表明了仿真技术不再仅仅只是作为工程师设计更出色产品和降低物理测试成本的利器,通过打造数字孪生,仿真技术的应用将扩展到各个运营领域,甚至涵盖产品的健康管理、远程诊断、智能维护、共享服务等应用。例如,通过日益智能化的工业设备所提供的丰富传感器数据与仿真技术强大的预测性功能双剑合璧,帮助企业分析特定的工作条件并预测故障点,从而在生产和维护优化方面节约成本。

Altair开启收购模式,支持数字孪生战略

Altair于今年5月和6月分别完成了电子设计自动化软件供应商MODELiiS和物联网(IoT)技术公司Carriots S.L两家公司的收购。同时,Altair合作联盟(APA)也在过去两年新增了20多位合作伙伴,目前已经有超过55家公司的100多个应用软件加入APA,供符合条件的Altair用户免费使用。未来,Altair将融合更多合作伙伴的技术并与Carriots平台相结合,致力于成为物联网领域的领导者,支持数字孪生(digital twin)战略及其应用。

Altair作为仿真技术的领导厂商也制定了相应的Digital Twin战略,在前不久结束的Altair 2017技术大会(ATC2017)上,Altair首席运营官Brett Chouinard先生就曾表示:“由于Altair在虚拟模拟技术上的领先,使得Altair在Digital Twin上扮演了一个非常重要的角色。可以说,多物理特性+系统工程的管理(就是系统模型的建立)+物联网平台Carriots,叠加起来使产品具有不一样的特性,从某种程度上讲,这完全能满足工程师对Digital twin的需求。”

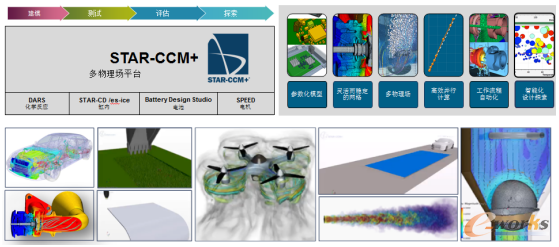

西门子收购CD-adapco,创建高精度的数字孪生模型

2016年,西门子收购了全球工程仿真软件供应商CD-adapco,软件解决方案涵盖流体力学(CFD)、固体力学(CSM)、热传递、颗粒动力学、进料流、电化学、声学以及流变学等广泛的工程学科。西门子数字化工厂集团首席执行官胡桉桐(Anton Huber)认为:“通过将计算流体力学等先进工程仿真工具加入我们的产品组合,同时引进该领域的资深专家加入团队,我们将大幅提升西门子在基于模型仿真领域的核心能力。正是基于该能力,我们可以为客户产品创建高度精确的数字孪生模型(digital twin)。”

CD-adapco旗舰产品STAR-CCM+

CD-adapco软件,加上西门子自有的多学科仿真产品Simcenter,可以将仿真和物理测试、智能报告、数据分析技术向结合,更好地帮助客户创建数字孪生,更准确地预测产品开发过程中各阶段的产品性能。笔者认为,西门子完整的仿真软件和测试解决方案组合,不仅为西门子的数字化战略和系统驱动的产品开发提供支持,而且还能推进产品开发各阶段的创新,为其数字孪生战略的实现打下坚实的基础。

其实,无论仿真厂商对数字孪生如何布局与规划,始终离不开物理实体和虚拟模型这两个核心要素。数字孪生和仿真一样,都需要从建立虚拟模型做起,而这正是仿真厂商们的强项,这也不难解释时下仿真厂商为何纷纷投身于数字孪生这一技术。从某种程度上讲,数字孪生代表了最新的仿真技术。那么目前仿真厂商将数字孪生都运用在了哪些方面呢?

数字孪生应用于产品研发阶段

众说周知,大部分的产品研发成本都锁定在概念设计阶段,使得早期快速迭代变得非常关键。通过执行快速的“假设”分析,用户可在研发过程早期了解产品特性,避免在不切实际的设计上浪费时间,并且防止在验证阶段重新进行设计。借助数字孪生技术,能帮助用户以更少的成本和更快的速度将创新技术推向市场。

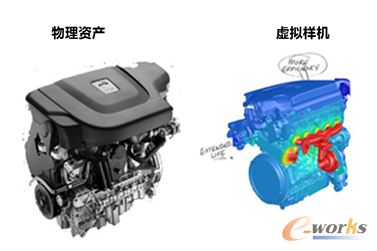

数字孪生用于产品设计

运用数字孪生技术,用户能够利用结构、热学、电磁、流体和控制等仿真软件进行单独的物理场研究、耦合的多物理场研究,从而实现设计产品的优化、确认和验证设计,以满足相关的需求。同时,户可以构建精确的综合仿真模型来了解实际的产品性能,并持续创新,这些功能是传统方法无法企及的。

需要指出的是,传统的研发模式专注于产品生命周期与流程,实际运行数据的反馈几乎没有甚至很少。而数字孪生注重的是从需求到制造的当前应用,可以反馈现实世界产品实际的质量、性能、使用的数据,以及BOM维护情况,甚至用户、环境以及其他系统的影响都可得到有效反馈。此外,数字孪生还可以持续累积产品设计和制造相关知识,帮助研发人员不断实现重用和改进。

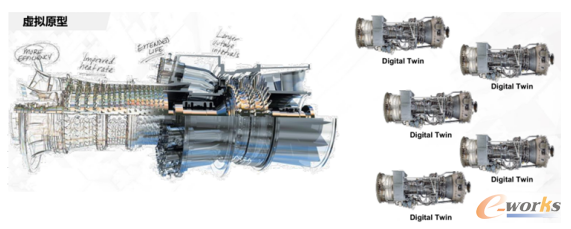

数字孪生应用于设备维护阶段

现场产品性能数据可与工程仿真的结果进行结合,以预测产品在工作条件下的未来性能。这种预测性功能可优化维护进度,减少计划外设备停机,也能大幅提高运营性能。具体来讲,通过对每一个设备的当前状态建模,进行基于现实应用的分析,以获得更高的运行效率、更低的热耗率、更长的寿命和更大的功率。

数字孪生用于设备运行维护

数字孪生是实际运行设备的实时虚拟版本,可用来提供产品的性能与维护信息。工程仿真并不局限于产品研发过程。设备上的传感器将温度、振动、碰撞、载荷等各项数据发送到数字孪生,然后,数字孪生与机械工作环境的变化保持一致。数字孪生能够在出现状况前提早进行预测,以便在预定停机时间内更换磨损部件,避免意外停机。另外,用户还可利用收集到的数据改进新一代机器的设计。

总之,使用数字孪生技术可应对不断提高的产品复杂性,同时设计空间不断扩展,这些优势推动了更多的新用户使用仿真技术,从而在工作的产品之间建立联系。例如,产品研发团队可将数字孪生提供的信息直接运用到当前的产品研发工作中,这有望大幅加速新产品的创新和推出过程。可以说,我们正迎来全新的仿真时代,数字孪生将带领我们超越仿真驱动产品研发的范畴,逐渐扩展到仿真驱动的工程领域。

- 技术文章—电力互感器传递过电...

[874]

[874] - 智能知识——基于PSB的智慧工厂...

[785]

[785] - DCS系统优化属于自控的什么类...

[981]

[981] - 智能制造之路:掌握好此PMC方...

[883]

[883] - 许永硕:三种工业PaaS平台方向...

[1967]

[1967] - 智能知识-----质量=良心+责任...

[777]

[777] - 高端行业的智能制造该考虑什...

[1036]

[1036] - 工业ct是什么?有什么强大功能...

[1131]

[1131] - 数控机床刀具寿命功能说明

[668]

[668] - 智能实用…《产品全生命周期管...

[971]

[971]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选