广州某汽车基于SPC远离客户投诉 点击:110 | 回复:0

随着汽车制造的不断发展,SPC的运用变得越来越重要了,想要远离客户投诉,SPC得这样用:

结合实际应用的经验,总结以下几个步骤:

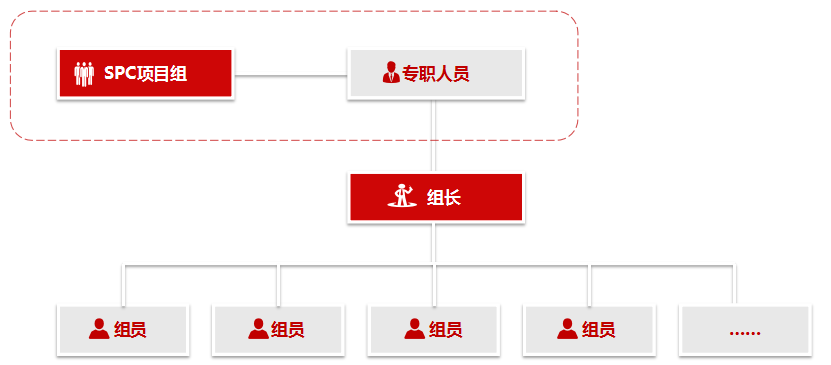

步骤一:成立SPC项目组

俗话说“闻道有先后,术业有专攻”,专业的事要交给专业的人做,小组成员应包含设计、工艺、生产、品质等相关人员。

步骤二:制定SPC管控清单

推行SPC首先需要明确哪些要素是要进行重点监控的,所以制定有SPC管控清单是十分必要的,这样才能将有效的资源充分,以下是SPC管控清单制定的依据:

产品图纸S/A/B类特性

客户要求控制的特性

生产过程经常性无法保证的特性

总装、售后投诉相关的特性

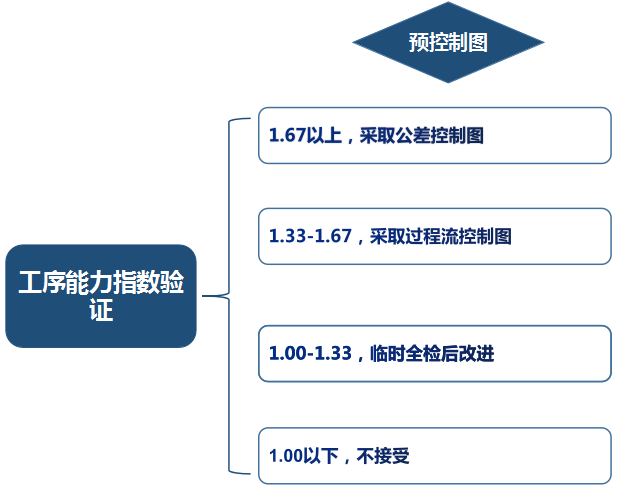

步骤三:确定用何种控制图进行过程监控

SPC的控制图种类较多,有常规控制图(计数、计量)、预控制图、彩虹图(又称公差流控制图),如果控制图前期不规划好选择哪种,后期会造成不必要的成本浪费。如I-MR控制图适用于均匀性材料或是测量成本很高的情况,但是对于正态非常敏感。Xbar-r控制图灵敏度比I-MR控制图高,并且对于数据正态性不敏感,适用于绝大多数的过程控制图。预控制图与彩虹图是一个判断符合性的工具,使用简单,可以给使用者提供零件符合设计要求的信息,但是不能监控过程的稳定性。一般根据工序能力CPK/CMK来决定选取适合的控制图。

步骤四:制定合理的抽样频次

合理的子组原则:1)子组内差异只有普通原因;2)子组间差异主要是异常因素(异常波动)。子组间的数据尽可能的短时间内抽取,避免异常因素进入子组内。如果前期已经验证工序能力(Cpk)满足要求,那么SOP阶段或以后,抽样频次可以围绕Cpk样本数量进行适当的扩展,建议选择Cpk样本数量的n倍,建议取2-5,Cpk越大,n可以适当放大一些,反算这些产品的加工时间,对时间取整后作为抽样间隔。

例如:对于某关键特性根据Cpk抽样数的3倍(150件)计算得到生产时间约2个小时左右。同时,跟踪得到刀具加工寿命定额为500件。则合理的抽样频次为:每班首件+换刀首末件+1件/2小时。

步骤五:设定合理的控制限

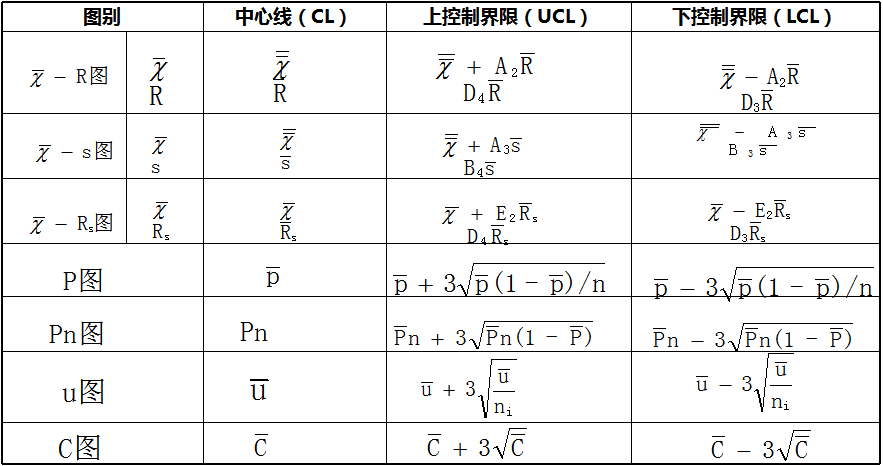

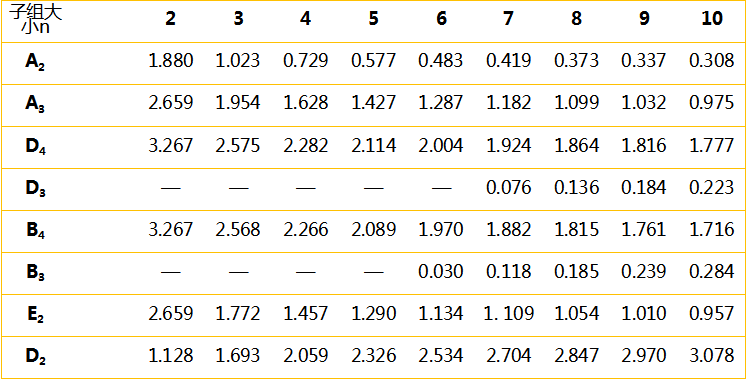

一般来说SPC基于正态分布选取均值加减3б,为了方便计算我们可以根据我们选择的控制图再根据SPC常数表来计算控制限。

控制图种类及其控制界限计算公式表

控制图系数选用表

步骤六:合理的判异准则

结合以上基本步骤可以进行监控,但是什么情况下该进行调整?SPC资料里面介绍了八大判异准则,但是要根据选择的控制图进行选择,并且要结合现场实际情况而定。如公差流控制的彩虹图,基本就是单值图,反应实时的检查数据波动。那么此种最好的选择点超控制线,而不适用于“基于正态分布概率论的点落在n ×б内外”来判异了。建议选择点超控制线,外加“连续六点上升或下降”的判异准则,其它根据实际加工情况而选定。

步骤七:定期计算过程能力,并持续改进

CPK/PPK是评价过程能力好坏的指数,并且是提供改进过程的最好依据,如果过程不稳定,应该考虑设法稳定过程,待过程稳定后,计算过程能力指数。

步骤八:总结与奖励

SPC是持续性工作,定期召开项目会议并回归SPC的运行情况,明确不足并加以改进。会议可制定相关改进措施,明确责任人,由SPC专员负责跟踪验证效果,开展月度或季度评比,对SPC运行杰出贡献的个人给予奖励,只有这样才能充分调动生产管理者的积极性,全员参与SPC推行,保证生产效率提升。

楼主最近还看过

- 湖南工厂设施布局问题精益改...

[1107]

[1107] - TPM管理咨询设备自主保全的内...

[1070]

[1070] - 廊坊水泥厂利用TPM设备管理降...

[449]

[449] - 上海A航空企业精益生产的具体...

[764]

[764] - Minitab软件在六西格玛统计质...

[805]

[805] - 运用张驰咨询精益生产培训提...

[520]

[520] - 9个步骤,做好6S管理,安排!...

[597]

[597] - 精益成本法在公路养护中的应...

[983]

[983] - MSA在六西格玛项目中的应用

[911]

[911] - 武汉H建筑公司基于六西格玛管...

[508]

[508]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选