苏州H汽车应用IE工业工程分析改善产品工序 点击:189 | 回复:0

一、前言

要从产品组装作业中找出存在的不经济、不均衡和不合理现象,并加以排除,以达到缩短生产周期和改善作业流程的目的,为此而实施产品工序分析。

二、汽车零部件工序的概要

某公司是组装汽车内部用来连接电气零部件或电动机械的电线,并将其制作成一个组合件(汽车用组合电线)的汽车零部件生产厂家。

三、汽车零部件产品工序分析

步骤1:预备调查

预备调查对工序流程进行了跟踪调查,并得知流程过于拥挤,且工序中临时放置现象过多。为了改善流程,就必须减少临时放置。为此,我们通过产品工序分析来进行调查。

步骤2:绘制工序流程图

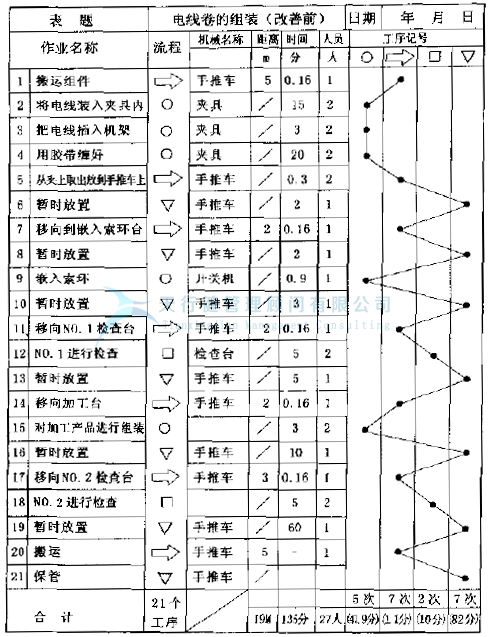

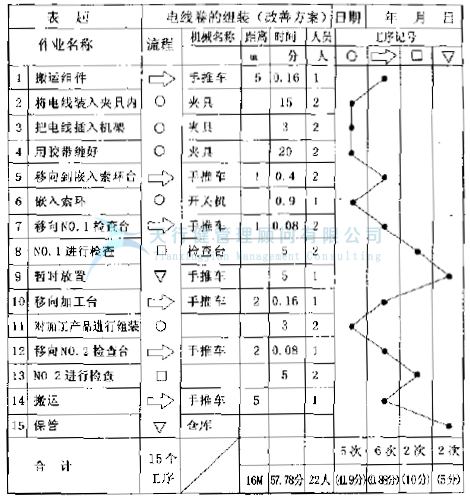

将工序流程图记到“图1产品工序分析表”内,这里,组件工序从搬运到仓库保管共有21个工序。

图1 产品工序分析表

步骤3:测定和记录各工序的必要的项目

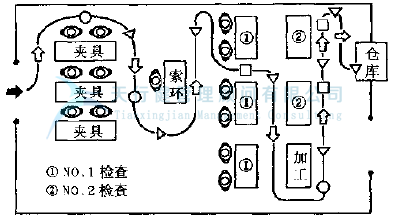

调查测定各工序所使用的机器设备、夹具、搬运距离、所需时间、所需人员,并记录在“图1产品工序分析表”内。另外,将平面流程线图绘制成“图2布局图(改善前)”。

图2 布局图(改善前)

步骤4:整理分析结果

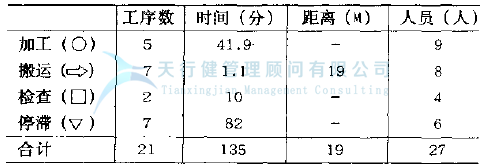

整理的分析结果如下表所示:

整理的分析结果

从以上结果的数字可以看出,临时放置的次数和时间过长。

步骤5:改善方案的制定

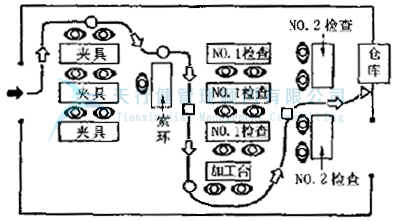

根据工序分析表和布局表,大家集思广益讨论了改善方案,最终制作了以下改善方案:

(1)由于考虑到电线连接工序最花时间,而线卡嵌入工序之后的作业所花时间很短,且时间分配己经取得基本平衡,决定取消作业流程中的临时放置。通过这种做法,使原来NO.5~NO.8的作业用一个搬运工序完成,并取消了NO.10~NO.16的临时放置。

(2)通过改变检查工作台的方向和加工成品台的位置,使作业流程得到改善。

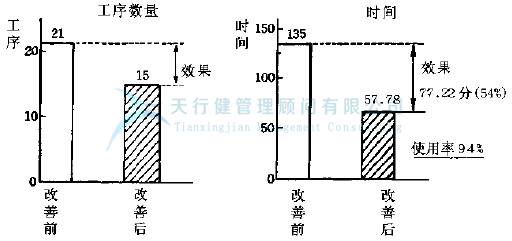

通过以上的改善方案,绘制了“图3布局图(改善方案)”和“图4产品工序分析表(改善方案)”。结果表明,停滞工序数量和时间都大幅度地减少了,滞留在库的现象也没有了,且通过这种改善,工序流程也得到改善,生产周期得到缩短。(天行健咨询一家专注于精益生产管理,六西格玛管理培训咨询与项目辅导的管理咨询公司)

图3 布局图(改善方案)

图4 产品工序分析表(改善方案)

步骤6:改善方案的实施和评价

步骤7:改善方案的标准化

有关步骤6和步骤7是在上司和作业人员的协助下,为改善方案实施做了必要的准备。实施结果表明,实施过程非常顺利,所取得效果也和改善方案所预期的非常接近,时间达标率为94%(达标率=实际效果73分钟÷改善预期效果77.22分钟×100),其效果如“图5改善效果”所示。

图5 改善效果

四、今后的问题点

这次对布局进行改善是没有花费太多的时间和经费的局部改善,今后要采取根本措施,对布局进行机械化、自动化的改善。

楼主最近还看过

- 六西格玛能解决什么问题?

[739]

[739] - 基于六西格玛的交通工程项目...

[610]

[610] - 运用TRIZ创新方法优化齿扇插...

[451]

[451] - 如何通过张驰精益生产培训,提...

[666]

[666] - 精益生产在广州某园林工程中...

[494]

[494] - 项目风险管理中TRIZ创新理论...

[1027]

[1027] - Minitab软件在六西格玛统计质...

[805]

[805] - 六西格玛咨询项目在某公司的...

[887]

[887] - 北京TPM六步法有效管理机械设...

[660]

[660] - 印刷公司利用精益生产解决仓...

[1257]

[1257]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选