浅析S钢铁业精益化生产物流管理经验 点击:197 | 回复:0

S钢铁企业面对持续上涨的成本压力和不断压缩的利润空间,通过原燃料的精益供应、生产制造过程精细控制、库存的严格管理、含铁废弃物的综合利用等措施,依托精益生产,着力于生产物流的空间组织和时间衔接的精益管控,实现了生产物流的精益化运行,降低了生产成本,提升了生产经营绩效,增强了企业核心竞争力。

1.统筹大宗原燃料资源配置

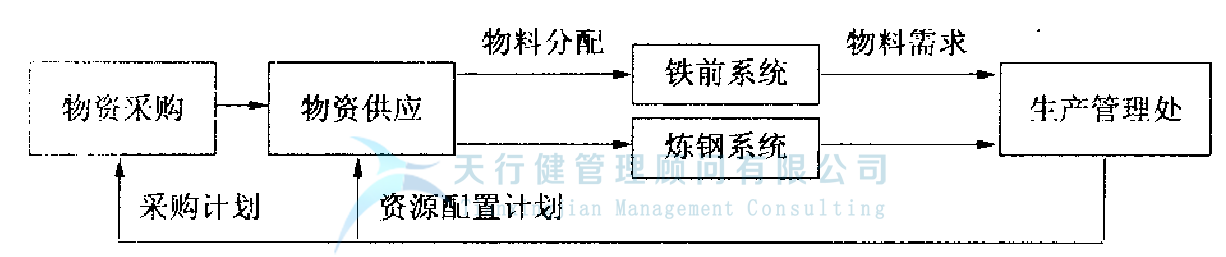

以市场为导向,以各类大宗原燃料采购价格为基础,实行物料结构的动态测算与优化调整。按照炼铁、炼钢工艺需要,根据各类物料的性价比,不断优化焦化配煤结构、烧结配矿结构、高炉入炉结构和转炉钢铁料结构,保证各时段炼铁、炼钢结构成本的最低化。对采购的铁矿石、煤炭、生铁、废钢等大宗原燃料,以及内部循环的轧材废钢、渣钢等资源,都由公司统一制定资源对接方案,根据各工序当期成本最低结构进行统一配置,并随着市场变化及时跟进调整,进而指导下一步的采购和库存管理,确保精益供应。其管理流程如图1所示。

2.MES系统炼一铸一轧一体化管控

近年,安钢相继完成了炼轧系统的信息化建设,分别建立了炉卷产线MES、1780热连轧产线MES、2800mm中板产线MES等多个信息化管理平台。按照全订单定制的生产需求,实现炼钢、连铸、轧钢多工序一体化管控。利用MES系统先进技术,将按炉组织炼钢生产的宏观计划,替代为以钢板的块为单位的微观计划,在计划的源头将物流的运转个性化、精益化。利用MES系统中物流、信息流同步反馈的优势,对计划执行过程中铁水一钢水一钢坯一钢板的每一个加工制造工序进行在线实时监控与管理,实现了炼一铸一轧生产物流的精益管控。

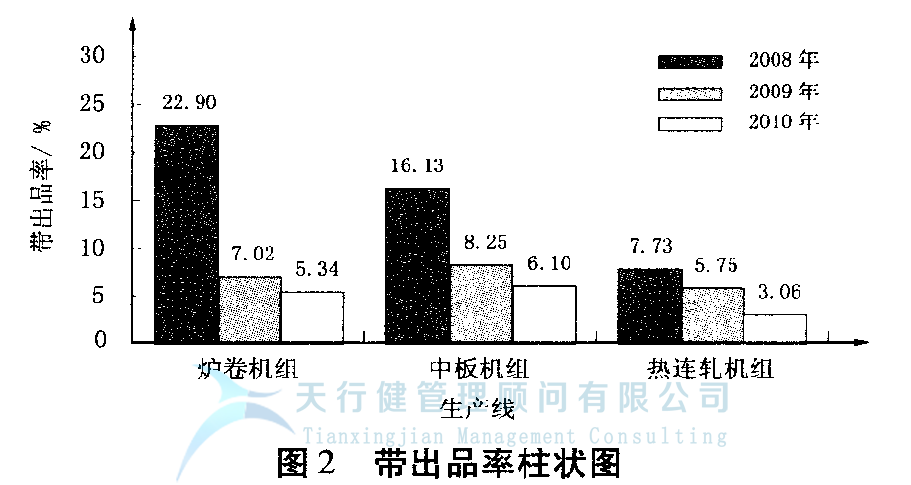

炼一铸一轧一体化管控的实现,促进了板材机组的生产运行质量持续提升,使标志着板材生产综合水平的关键指标——带出品率得到显著改善,一举达到国内先进水平。带出品率变化如图2所示。

3.研发应用炼钢工序物流跟踪系统

为了实现炼钢生产精准控制、精益管理,自主开发了一种炼钢物流信息自动跟踪系统,采用可靠的行车精确定位跟踪技术、行车移动称重技术、无线数传技术和信息识别方法,实现了炼钢过程金属物流自动跟踪采集,在国内率先建立了钢铁料消耗按钢种、分工序、分炉座、分铸机、分班组的现场动态即时核算控制体系,并按照标准消耗的目标要求,指导调整生产组织和工艺操作,实现炼钢过程的精准控制。该项目在以下方面取得了技术性突破:

国内率先解决了多炉对多机模式下的金属物流和生产信息在无人为干预的自动跟踪识别与准确计量难题。(天行健咨询一家专注于精益生产管理,六西格玛管理培训与项目辅导的管理顾问公司)

实现了金属物流按炉号自动跟踪、分钢种、工序、班组识别划分与即时动态核算。

开发的具有多种工艺信息的智能型逻辑推理程序,成功解决了炼钢、连铸生产节奏不匹配造成的金属物流信息不同步和工序问炉号传递信号对接的难题,并具有事故状态下的数据处理与补充功能,数据自动采集准确率达99.9%以上。

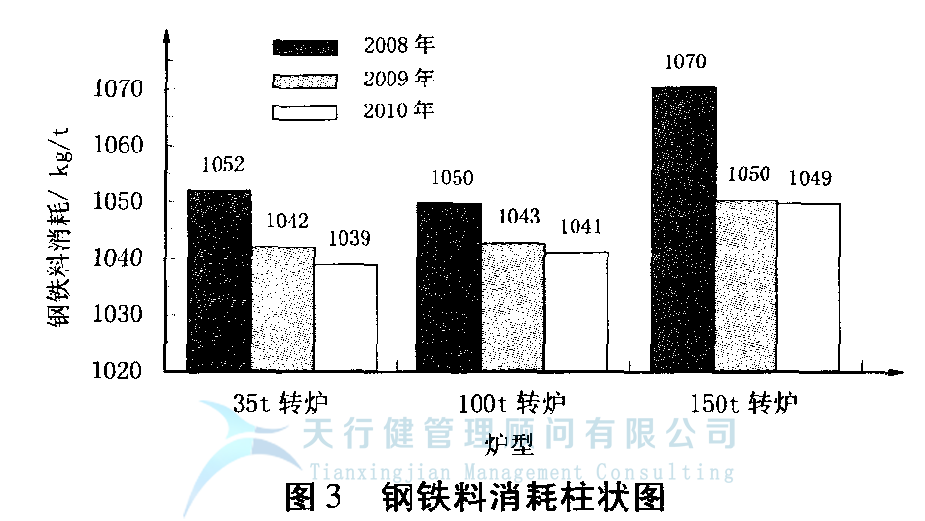

该技术将钢铁料消耗核算模式由事后分析变为实时调控,将传统的干了算变为算着干,成为安钢钢铁料消耗国内领先的重要技术支撑。目前35t转炉和100t、150t转炉钢铁料消耗分别位居国内同类炉型第一位和第二位。钢铁料消耗指标变化如图3所示。

4.按“生产时刻表”模式实现准时化生产

根据炉卷产线工艺装备特点以及信息化建设水平,通过借鉴铁路系统的“列车时刻表”运行模式开发出“生产时刻表”管理系统,炼钢、精炼、连铸、轧钢各工序作业均以设定的工序基准点和各工序的标准生产节奏为基础,以拉动式生产递推出钢水(坯料)到达各工序的计划时刻和计划完成时刻,生产组织完全按“生产时刻表”进行,严格执行标准工艺时间,严格按生产时刻表的计划节点组织生产,使该产线各工序的物流推进精准、可控,电极、压缩空气、氩气、电耗、煤耗等大幅度降低,年创效3800万元以上。

楼主最近还看过

- 苏州某医院抢救室5S管理实施...

[578]

[578] - 精益生产如何影响成本管理?

[546]

[546] - 公司怎么把会开好?看万达集团...

[1093]

[1093] - 东莞S包装印刷企业精益生产实...

[513]

[513] - 一为电气代理商老板的告白(转...

[1740]

[1740] - 从员工角度看精益生产成功的...

[458]

[458] - 如何将自己的电梯推销出去,电...

[890]

[890] - 精益生产管理价值流图的绘制...

[613]

[613] - X农化厂推行六西格玛管理项目...

[528]

[528] - 上海公司精益生产失败,引发的...

[499]

[499]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选