浙江某机床应用精益生产实现机床模组化生产 点击:202 | 回复:0

浙江某机床制造企业邀请天行健精益生产顾问前来辅导,通过机床精益方式的创新实施,提出了机床模组化生产的思想与实现方法,并对机床模组化生产方式进行了应用。

1、实施内容

机床精益模组化生产是对传统机床生产方式的一种变革,不仅是对管理者和员工思想的一次洗礼,也是对现有生产模式、组织架构、物料供给等提出的挑战。机床精益模组化生产实施流程包括精益培训、精益意识引导和变革、确立组织,精心计划和6S推行等。

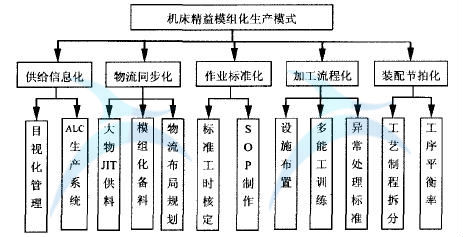

机床精益模组化生产的实施体系包含5个模块,如图1所示。其中,如何实现均衡化生产和物料的JIT供给是机床模组化生产的关键问题。

图1 机床精益模组化生产模式实施体系

2、工艺模组化

工艺模组化是机床精益模组化生产的基础。对机床装配工艺流程进行合理拆分和排程,消除生产中的等待及不均衡所产生的浪费和负荷,实现流程化和均衡化生产是工艺模组化的目标。

3、工艺模组化流程

①确定工序人员排程表

考虑到装配中检验、镭射等作业是由不同部门完成的,天行健咨询顾问根据机床装配不同工序的复杂程度、不同作业者的技能水平、工艺流程和各作业部门之间的配合等因素来综合确定作业分配表和作业排程表。

②确认和现场编排

生产主管、IE部门、现场员工等一起讨论和确认排程表的合理性,并确定具体的装配作业者、物流动线和工具等,确认完成后在现场进行相关的安排。

③现场优化调整

对机床模组化实施中出现的瓶颈工序、作业不平衡等问题,天行健咨询顾问利用IE分析手法和工具,对作业时间和排程表进行优化调整。

④总结与持续改善

对现场实施的数据进行分析总结,并通过收集整理数据来积累经验。通过动作分析、ECRS、PDCA等手法,明确差异后设定新目标,创新思维,进一步优化生产工序和流程,确保生产效率不断提升和持续改善。

4、工艺模组化的实施

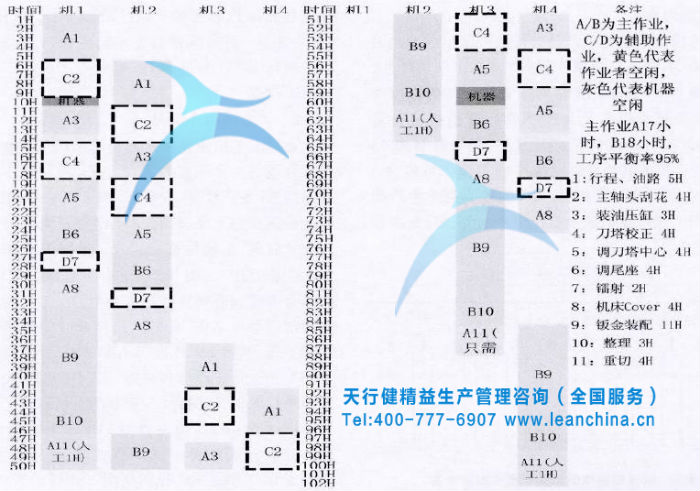

通过工艺模组化流程对机床装配工艺和作业员进行合理的工序排程和人员安排,我们可正确掌握模组内部(生产线/作业单元)的工作量,分析确定需要改善的瓶颈工序,使各单元作业者充分有效地利用作业时间,实现均衡化生产。根据工艺模组化的上述步骤方法,运用Excel进行工艺排程优化,天行健咨询顾问综合考虑到现场生产的实际状况,如不同工艺由不同部门参与完成、人机组合作业时问安排以及工序的平衡,运用Excel进行工序排程,并对排程后的工序平衡进行了评价和选择。以4台机床模组化为实例进行的的工艺拆分排程如图2所示。

图2 4台模组化生产工艺拆分排程图

图2中:A/B为主作业;C/D为辅助作业;4位作业者分别负责不同的作业单元,每作业单元由若干道工序组成。我们从图3还可以看出,这样的工艺拆分排程还存在着人员等待和机器空闲时间,还需要通过优化生产工艺流程、动作分析等IE手法做进一步改善,以便实现单元内部的均衡化生产。

天行健咨询顾问以该机床制造企业T系列数控车床和V系列数控铣床为实施对象,实现了机床精益模组化生产。采用机床精益模组化生产后,得到的效果如下:

1、机床平均装配时间由22d缩短至14d;

2、两个模组化生产主线的员工由22人减少到18人;

3、机床装配的标准工时由220h下降至16Oh。

因此,机床精益模组化生产为机床柔性生产模式变革提供了一种新的实现思路。

机床模组化生产的不断推广和持续精益改善,还需要从工序平衡、物料JIT供给、工艺流程拆分及排程等方面进行进一步研究与完善。

楼主最近还看过

- 广州R印刷机械基于精益生产构...

[565]

[565] - 浅谈精益生产解决农化企业管...

[533]

[533] - 想创业做步进电机驱动器,请熟...

[545]

[545] - 物流公司实施5S管理的重点是...

[668]

[668] - 六西格玛管理在广州物流行业...

[472]

[472] - 南京化工行业开展六西格玛管...

[748]

[748] - TRIZ在解决汽车驾驶杆共振问...

[520]

[520] - 8大要点,助力化工厂做好6S管...

[1088]

[1088] - 浙江某电子连接器公司精益六...

[811]

[811] - 6西格玛培训在冶金行业推进的...

[828]

[828]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选