上海汽车工业精益生产规划的衡量指标及操作准则 点击:424 | 回复:0

上海汽车工业精益生产规划的衡量指标及操作准则:

上汽大众汽车有限公司一直致力于以最佳的生产系统为基础,其“以创造价值为统一导向的核心内容”是精益生产在汽车工业公司的导入模式。面对大规模车型引进导致的更多车型混线生产的迫切需求,对于人工密集程度最高的总装车间,如何高效率地完成大批量、多品种、多品牌的混线工艺精益化规划是我们面临的一大挑战。

一、 精益生产规划的衡量指标

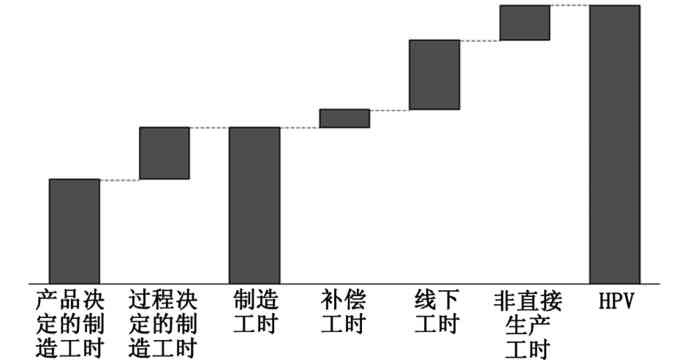

哈勃工时(Hours Per Vehicle,HPV)即单车消耗工时,它是指一定时期内生产的车辆平均消耗的出勤工时。HPV=所有从事批量生产人员的实际工时/总产量。通过HPV,可以看到公司在人员上的总费用。

HPV由美国哈勃咨询公司提出,它的创始人Jim Harbour曾经担任美国克莱斯勒公司产品制造主管。从1989年开始,哈勃公司每年发布一份汽车行业报告,主要内容是在研究冲压、整车制造、发动机和变速箱工厂的基础上,根据各厂商生产一辆汽车所需要的时间来衡量其各生产环节效率的高低。自1991年起,HPV被视为汽车领域常用的绩效考核指标,是很多汽车厂商和供应商衡量业绩、调整发展策略以及改善经营手段的依据。

HPV的组成部分如图1所示,其中,制造工时是其核心内容;因此,基于精益生产的总装工艺规划的工作重点主要体现在制造工时的优化,即降低产品决定的制造工时及过程决定的制造工时。

按照价值创造理论,可以把总装制造工时分为3个部分:产生增值的工作、隐含浪费的工作及明显的浪费。

对于明显的浪费,即对产品增值明显不必要的外围工作,例如返修、零件拆包装,目标是完全消除;对于隐含的浪费,即不会带来增值,但是在既定条件下必须要做的边缘工作,例如,零件运输、工具操作、零件放置和取料路线等,目标是降到最低;对于增值的工作[3],即使产品增值的核心工作,客户愿意付费的工作,例如,拧螺钉、装配、加液和产品要求的检测工作等,目标是提高比例。

二、 精益生产规划的操作准则

为了更好地帮助员工理解总装精益规划的理念,从而实现以创造价值为导向的精益化混线生产规划,在精益化总装工艺规划过程中,需要建立一定的准则,使其更具操作性。基于精益生产规划的操作准则包括减少浪费、集中在工作区域的工作、一触一动、生产线平衡创造价值、考虑人机工程学。

1. 减少浪费

总装工艺流程的每一个工序都包含创造价值和浪费两部分,而减少浪费在工艺流程中直观表现为制造工时的减少,由此降低HPV。可见,减少浪费的准则也是精益生产规划的核心部分。减少浪费包括如下几方面。

1)等待。在人或机器的工作过程,或在其活动的封闭环境中,会存在相互等待时间,包括人等人、人等机器。例如,等待前道工序的完成,等待维修或设备安装调试和停工待料等。

2)不必要的移动/动作。工艺过程中由人员/机器提取部件/工具/资料均为耗费,应予排除或压缩到最低限度。例如,零部件或工具不在工人能触及到的20~50 cm内,导致其取料或工具行走距离过长,工人动作过多等。

3)不必要的过程。包括重复作业、多次检查、返修和拆除零件包装等。

4)缺陷/返工。缺陷/返工造成的浪费即意味着增加费用、等待时间。其使成本提高,令客户失望。

2.集中在工作区域的工作

整车总装的工作区域一般可分为5个部分:前盖、后盖、车身左侧、车身右侧及车内。在同一个装配工位上,工人应在各自的工作区域内进行零件装配,无互相干涉的操作。每个工人理想的工作区域数量为1,这样有利于减少不必要的走动。

工作区域的理想划分:前后2个相邻节拍不安排同一工作区域的零件安装。这样做的好处在于,如果前一个工位出现故障不能在一个节拍内完成工艺内容,不会影响到后一工位的工艺内容。理想的总装流水线工作区域安排。

在同一工位上出现2名工人的情况下,应尽量将他们的工艺内容安排在不同的工作区域,避免装配过程中的互相碰撞和干涉。

如果1名工人的工艺内容包含数个工作区域,其零件安装顺序应与流水线方向相反,以减少不必要的走动。

3.一触一动

“一触一动”的准则在零件设计上体现为:

1)首次装配后即无需抓住;

2)无需后续定位和再次用力;

3)零件造型适合一人手工操作;

4)1名工人可以在1个节拍内使用1个工具完成此零件装配;

在工艺流程上体现为:

1)工人直接拿起并装配零件;

2)在拿起和装配过程中间无需再更改位置;

3)零件在不能自行定位情况下,工具应带有辅助定位功能,无需另加工具。

4.生产线平衡及创造价值[5]

生产线平衡是指生产过程中按照正确的装配顺序对工序进行调整;在既定的节拍时间内优化每个工位的劳动负荷率。创造价值是指通过人工、机械化或自动化工作/方法提升产品价值的行动。每个工人的劳动负荷率=工艺时间/节拍时间。

对于一条稳定的生产线,节拍时间是固定的,即每个工人在每辆车能够装配的时间是固定的。工艺时间是指工人根据工艺流程完成该工位安排的工序所需的时间,即工人在每辆车花费的实际装配时间。

该标准的目标在于:

1)生产线上所有车型在工位上的劳动负荷率[6]达到最大的100%;

2)将同一工位上不同车型或同一车型高低配之间的工时不平衡现象降到最小;

3)在工艺流程中减少浪费,增加增值部分的工作。

生产线平衡及创造价值是总装精益生产规划开展过程中非常基本和重要的准则。其操作步骤如下:

1)按照零件的装配顺序说明各工位的工艺内容;

2)按照增值部分和非增值部分分析车辆装配的每一道工序;

3)使用各类操作准则减少非增值部分;

基于精益生产的总装工艺规划贯穿于产品开发至批量生产前的各个阶段,通过不同的工作重点体现。产品开发阶段主要体现在如何降低产品设计决定的制造工时,即由产品(零件)设计决定生产一件产品所需的时间,只有通过改变产品的设计才能缩短时间,不受产地、产量和自动化程度的影响;对于产品数据冻结至批量生产之前,体现在降低过程决定的制造工时具体指工艺流程中的非增值时间。通过不同形式的精益生产规划,最终获得最优的制造成本。

楼主最近还看过

- 一个优秀领导的真本事:与下属...

[458]

[458] - 优秀班组长工作的3大技巧【工...

[521]

[521] - 一个白手起家的女人

[457]

[457] - 六西格玛项目成功实施的六个...

[461]

[461] - 营销经验总结

[584]

[584] - 精益生产下机械制造业的成本...

[995]

[995] - 六西格玛管理在北京某印刷包...

[540]

[540] - 印刷公司导入六西格玛黑带项...

[1091]

[1091] - 六西格玛管理在电解铝行业的...

[695]

[695] - TPS精益生产管理在某汽车集团...

[671]

[671]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选