浅析部分精益生产工具的使用 点击:221 | 回复:0

浅析部分精益生产工具的使用,首先考虑使用精益生产工具目的,然后再考虑如何去使用精益生产工具,以及确定人员去实施的问题.以下为天行健在推行精益生产中的实践和分析,概括介绍四种常用的精益工具.

一、看板管理

1、对"看板管理"的理解

看板是一种精简的、整合化的、传递生产状况的信息载体.看板的作用是生产和搬运的指示,显示生产料号、生产数量、生产时间、物料名称、物料存放位置等信息.

看板管理是利用公司看板协调地管理整个公司的生产,将必须的产品,在必须的时候,按必须

的数量生产出来的一个信息系统.通过看板管理方式,可以及时安排计划,及时生产,减少在制品库存量,也可以及时暴露生产中存在的问题,如设备停机故障,品质异常等问题,以达到改善目的.

2、看板种类

按使用目的分,可分为生产管理看板、工序管理看板、品质看板、设备看板、在制品看板等;

按使用范围分,一般分为部门看板、生产车间看板和外协看板等.

3、看板概要

①生产管理看板的内容包括生产计划、计划的完成率、生产计划进度等内容.

②工序管理看板主要指车间内在工序之间使用的看板,如取料看板、下料看板等.

③品质看板的主要内容是指生产现场每日、每周、每月的品质状况分析等.

④设备看板的内容包括设备的运行情况、点检情况等内容.

⑤在制品看板主要是指工序内看板、信号看板、领取看板.

二、现场观察法

例如某电子公司在精益生产推行初期,通过开展七大浪费培训以后,精益推进办项目工程师在车间"现场观察"来"找浪费",运用时间观察、人机分析等工业工程的方法寻找生产中的七大浪费,然后再组织项目小组如何消除浪费.以生产工序为单位,对每个流程段和每台设备

现场观察4h~8h,记录人员工作时间、设备使用情况、设备停机情况、换料号时间、品质异常等,可以运用现场录像等方法,根据观察和记录的结果,列出七大浪费清单,统计出设备稼动率(或设备综合效率)和人员的工作情况,找出浪费问题,然后梳理浪费问题清单,组织项目小组成员商讨、制定改善对策并实施.

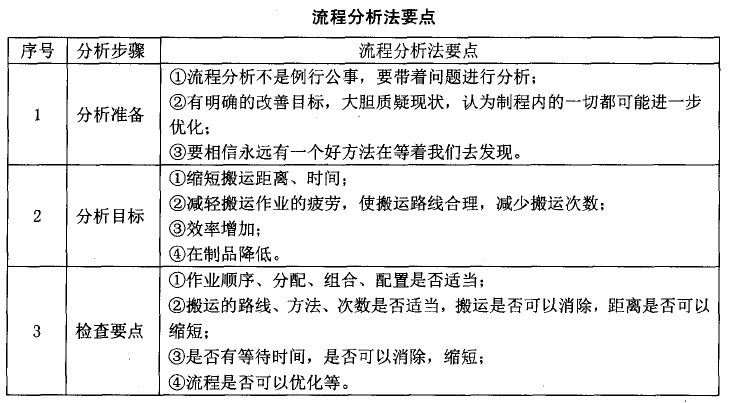

三、流程分析法

流程分析是指对工作流程加以分析、调查,找出不经济、不均衡、不合理的地方,进行改善的方法.流程分析是以产品的制造全过程为研究对象,把制造工艺划分为加工、检验、搬运、等待和储存等五种状态加以记录,并通过这些数据对现行的生产线进行改进.

四、快速换型

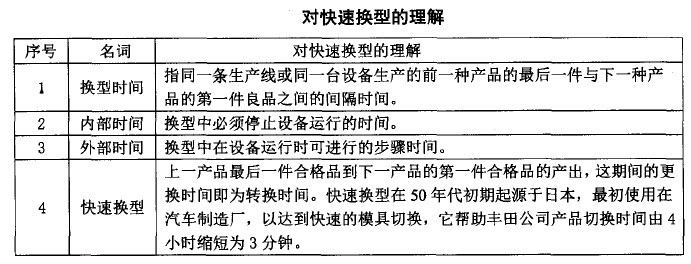

1、对快速换型的理解

推行快速换型的目的是浪费降低到最少,增加制造的柔性,支持连续性生产,减少流程间的停顿,提高设备的综合效率,优化生产,在客户需要的时候生产.下表是对快速换型的理解.

2、快速换型的实施步骤及分析要点

快速换型主要分为六大步骤,其分析要点如下:

①识别记录当前流程:对当前流程录像分析,记录当前工艺流程,每个流程步骤记录时间;

②区分内部、外部工作:内部工作是必须在停机时进行的活动,外部工作是在机器运行时进行的活动;

③将内部工作变为外部工作:画出流程图和改善工作表,运用工程的方法把内部工作向外部工作转换;

④减少内部工作:安排并行作业,对工具进行改善,减少使用手动工具,减少工具箱和工具柜的使用,加快紧固速度或使用快速工具;

⑤减少外部工作:使用安灯系统,保证信息畅通,减少物体的机械移动;

⑥标准化:操作标准文件化,根据文件持续培训,成果测量跟进.

楼主最近还看过

- 广州某食品厂使用DMAIC创建业...

[806]

[806] - 天津交通工程管理应用六西格...

[932]

[932] - 如何整理选厂报告

[507]

[507] - tyy的一万个问题第一个

[742]

[742] - 5号发工资和25号发工资的区别...

[3111]

[3111] - 30岁打杂,身价5300亿,3个马云...

[773]

[773] - 精益管理推进者的必修技能,g...

[1579]

[1579] - TRIZ解决问题的方法是什么

[531]

[531] - 掌握精益PMC管理,企业开源节...

[1229]

[1229] - 新工厂精益布局规划步骤(收藏...

[457]

[457]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选