开放式数控系统的现状与趋势 点击:1993 | 回复:4

发表于:2007-04-16 13:35:00

楼主

转 内容摘要:

摘要:开放式数控系统是下一代数控系统的主要发展方向,国内外都正在进行研究和并在工业已经获得应用。文章阐述了开放式数控系统的现状与发展趋势。讨论了新一代数控系统的硬件和软件结构以及皮米插补技术。

关键词:开放式控制器数控系统机床

1开放式数控系统

数控系统是数控技术的核心,数控机床的“大脑”。开放式数控系统从20世纪90年代初就引起人们的注意。初期的开放式系统结构仍然是面向特定装置、硬件和软件的。对于现代数控机床的控制来说,需要一种完全以微机为基础的、和谐的、标准化的软件环境,从而能够根据用户需要实现复杂的控制功能,在缩短加工时间的同时,提高加工质量和柔性,如图1所示。

从图1可见,开放式数控系统的结构是面向软件配置的,可以由用户自行定义接口和软件平台,不断将功能集成到控制系统中,构成网络化的制造环境。将控制系统硬件和软件完全分开,可以根据需要和技术的发展对相应硬件或软件分别升级。这一点对于机床制造商和用户都是非常有利的。

用户进人数控系统的内部接口,就可进一步按照加工过程的要求,修改、删除和添加控制系统的功能,提高机床(包括控制系统)的性能。通过外部接口,就可根据自己的特殊需要和经验,增加新的控制功能。毫无疑问,开放式控制系统是机床控制技术的发展方向,将给数控系统供应商、机床制造商和最终用户都带来效益,如图2示。

2 开放的标志和内涵

数控系统的开放成度可从以下4方面来加以评价。

(1) 可移植性。系统的应用模块无需经过任何改变就可以用于另一平台,仍然保持其原有性能。

(2)可扩展性。不同应用模块可在同一平台上运行,相互不发生冲突。

(3)可协同性。不同应用模块能够协同工作,并以确定方式交换数据。

(4)规模可变。应用模块的功能和性能以及硬件的规模可按照需要调整。

实践证明,控制系统的开放程度将涉及人机界面、控制核心和整个系统:

(l)开放的人机界面。“开放”仅限于控制系统的非实时部分,可对面向用户的程序作修改。

(2)开放的控制核心(数控和可编程控制等)有限度开放。虽然控制核心的拓扑结构是固定的,但可以嵌人包括实时功能的用户专用过滤器。

(3)开放的控制系统。控制核心的拓扑结构取决于过程,内部可相互交换、规模可变、可移植和可协同工作。

当前,尽管众多的数控系统供应商宣称他们的产品是开放式数控系统,但系统的开放程度仍然有很大差异。全开放数控系统应该能够与上层和下层进行通信,如图3示。

3开放式数控系统结构及其接口

控制系统硬件和软件结构有3种不同方案:

(l)方案1。基于传统的数控系统结构,系统的功能分别由专用的处理器承担,控制系统核心的位置控制器采用模拟驱动接口。

(2)方案2。将控制模块综合,减少处理器的数目,采用集成化控制功能的数字驱动方案。

(3)方案3。以微机为基础,采用实时操作系统和单处理器,所有的控制功能作为软件任务在实时环境下运行,即SoftCNC,具有更大的灵活性。

3种不同方案的结构及其比较如图4示。

机床的新一代数控系统对实时性和可靠性要求很高,硬件和软件的接口性能具有重要意义。接口可分为外部接口和内部接口两种,如图5所示。

10多年来,各国都对开放式控制系统进行了卓有成效的研究和开发。例如,美国的“下一代控制器(NGC)”研究计划提出了开放式结构标准规范(SOSAS)以及三大汽车公司提出了“开放的模块结构控制器(OMAC)”计划;日本由18家机床制造商和系统提供商共同参与的“控制器开放环境(OSEC)”协会,致力于推动控制器开放化;德国发起、欧洲各国参与的“自动化开放控制系统结构(OSACA)”计划等。美国国家标准与技术研究所主持了加强型机器控制器(Enhanced Machine Controller)的研究,采用Linux实时操作系统,源代码是公开的,可从www.linux-cnc.org网站下载,对我国研究和推广开放式数控系统有很大参考价值。

控制系统的开放特征可以从系统平台、通信方式和编程方法3个方面来进行评价和比较,见表1。

4开放式数控系统的应用案例

(1)德国Andron公司

Andronic2060数控系统是该公司的最新产品(www.andron.com),它是新一代基于微机的、在Windows平台上的开放式系统,其内部硬件结构如图6所示。

它采用由两个Intel处理器,通过PCI一PCI桥进行相互通信。一个处理器承担数控运算(NC计算机),另一个作为人机界面计算机。NC计算机中插有NCCPU卡、NC机床卡。NC机床卡与数控驱动装置连接,并且通过2块带PCI桥的总线卡与人机界面计算机通信。人机界面计算机地内部总线卡与数控系统操作面板和外部接口连接。人机界面计算机的CPU卡控制触摸式LCD显示屏以及计算机外设和网络通信,采用作为所有外设的FO接口。上海机床集团公司生产的曲轴磨床就采用该系统。

(2)南京四开电子企业公司

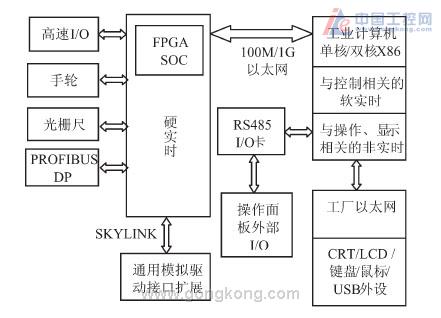

SKY2006型数控系统是南京四开电子企业公司(www.skycnc.com)基于WINDOWS平台的新一代开放式数控系统,FPGA的可编程SoC的硬实时设计大幅度提高了数控系统插补与驱动控制响应确定性,可达纳秒级。其内部硬件结构如图7所示。

SKY2006数控系统采用通用X86工业PC进行数控运算(软件实时模块),通过l00M/lG以太网与基于FPGA精密插补核心(硬件实时模块)相连。系统多轴运动的实时性有FPGA的精细插补软核并行完成,保证数控轨迹高精密性。FPGA核心模块支持PROFIBUS DP(10M)与驱动连接,同时也有30M的SKYLINK内部协议与模拟驱动扩展模块相连,便于已有的机床进行系统升级。

操作面板和一般性I/O由RS485I/O卡通过RS485与工业PC相连。工厂内部以太网与工业PC的第二块网卡相连,人机界面和软实时模块基于WINDOWS XP EMBEDDED平台,可通过相应API进行二次开发和功能扩展。

5 SERCOS接口技术

SERCOS是串联实时通信系统(Serial Real-time Communication System)的缩写。数控系统从原理上来说,提供的是不连续运动的控制,通过插补技术,借助微小的直线线段去逼近一条曲线,形成刀具的运动轨迹,如图8所示。

从图中可见,为了提高加工精度,必须缩小这个微小直线线段△s,与此同时系统的响应时间就要缩短。例如当△s=0.05mm时,响应时间小于0.1ms。

传统的数控系统是将编程系统的数字信号转换成为电压模拟信号,再以电压的大小控制伺服电动机的转速,仍是模拟量控制。

SERCOS技术可以将位置控制、速度控制、精密插补以及伺服电动机的控制集成在一个集成电路中。数字伺服驱动技术是借助“串联实时通信系统”接口将数控系统与伺服控制器用光纤连接起来,大幅度提高系统的传输率和响应速度,可达到纳秒级,其配置如图9所示。

摘要:开放式数控系统是下一代数控系统的主要发展方向,国内外都正在进行研究和并在工业已经获得应用。文章阐述了开放式数控系统的现状与发展趋势。讨论了新一代数控系统的硬件和软件结构以及皮米插补技术。

关键词:开放式控制器数控系统机床

1开放式数控系统

数控系统是数控技术的核心,数控机床的“大脑”。开放式数控系统从20世纪90年代初就引起人们的注意。初期的开放式系统结构仍然是面向特定装置、硬件和软件的。对于现代数控机床的控制来说,需要一种完全以微机为基础的、和谐的、标准化的软件环境,从而能够根据用户需要实现复杂的控制功能,在缩短加工时间的同时,提高加工质量和柔性,如图1所示。

从图1可见,开放式数控系统的结构是面向软件配置的,可以由用户自行定义接口和软件平台,不断将功能集成到控制系统中,构成网络化的制造环境。将控制系统硬件和软件完全分开,可以根据需要和技术的发展对相应硬件或软件分别升级。这一点对于机床制造商和用户都是非常有利的。

用户进人数控系统的内部接口,就可进一步按照加工过程的要求,修改、删除和添加控制系统的功能,提高机床(包括控制系统)的性能。通过外部接口,就可根据自己的特殊需要和经验,增加新的控制功能。毫无疑问,开放式控制系统是机床控制技术的发展方向,将给数控系统供应商、机床制造商和最终用户都带来效益,如图2示。

2 开放的标志和内涵

数控系统的开放成度可从以下4方面来加以评价。

(1) 可移植性。系统的应用模块无需经过任何改变就可以用于另一平台,仍然保持其原有性能。

(2)可扩展性。不同应用模块可在同一平台上运行,相互不发生冲突。

(3)可协同性。不同应用模块能够协同工作,并以确定方式交换数据。

(4)规模可变。应用模块的功能和性能以及硬件的规模可按照需要调整。

实践证明,控制系统的开放程度将涉及人机界面、控制核心和整个系统:

(l)开放的人机界面。“开放”仅限于控制系统的非实时部分,可对面向用户的程序作修改。

(2)开放的控制核心(数控和可编程控制等)有限度开放。虽然控制核心的拓扑结构是固定的,但可以嵌人包括实时功能的用户专用过滤器。

(3)开放的控制系统。控制核心的拓扑结构取决于过程,内部可相互交换、规模可变、可移植和可协同工作。

当前,尽管众多的数控系统供应商宣称他们的产品是开放式数控系统,但系统的开放程度仍然有很大差异。全开放数控系统应该能够与上层和下层进行通信,如图3示。

3开放式数控系统结构及其接口

控制系统硬件和软件结构有3种不同方案:

(l)方案1。基于传统的数控系统结构,系统的功能分别由专用的处理器承担,控制系统核心的位置控制器采用模拟驱动接口。

(2)方案2。将控制模块综合,减少处理器的数目,采用集成化控制功能的数字驱动方案。

(3)方案3。以微机为基础,采用实时操作系统和单处理器,所有的控制功能作为软件任务在实时环境下运行,即SoftCNC,具有更大的灵活性。

3种不同方案的结构及其比较如图4示。

机床的新一代数控系统对实时性和可靠性要求很高,硬件和软件的接口性能具有重要意义。接口可分为外部接口和内部接口两种,如图5所示。

10多年来,各国都对开放式控制系统进行了卓有成效的研究和开发。例如,美国的“下一代控制器(NGC)”研究计划提出了开放式结构标准规范(SOSAS)以及三大汽车公司提出了“开放的模块结构控制器(OMAC)”计划;日本由18家机床制造商和系统提供商共同参与的“控制器开放环境(OSEC)”协会,致力于推动控制器开放化;德国发起、欧洲各国参与的“自动化开放控制系统结构(OSACA)”计划等。美国国家标准与技术研究所主持了加强型机器控制器(Enhanced Machine Controller)的研究,采用Linux实时操作系统,源代码是公开的,可从www.linux-cnc.org网站下载,对我国研究和推广开放式数控系统有很大参考价值。

控制系统的开放特征可以从系统平台、通信方式和编程方法3个方面来进行评价和比较,见表1。

4开放式数控系统的应用案例

(1)德国Andron公司

Andronic2060数控系统是该公司的最新产品(www.andron.com),它是新一代基于微机的、在Windows平台上的开放式系统,其内部硬件结构如图6所示。

它采用由两个Intel处理器,通过PCI一PCI桥进行相互通信。一个处理器承担数控运算(NC计算机),另一个作为人机界面计算机。NC计算机中插有NCCPU卡、NC机床卡。NC机床卡与数控驱动装置连接,并且通过2块带PCI桥的总线卡与人机界面计算机通信。人机界面计算机地内部总线卡与数控系统操作面板和外部接口连接。人机界面计算机的CPU卡控制触摸式LCD显示屏以及计算机外设和网络通信,采用作为所有外设的FO接口。上海机床集团公司生产的曲轴磨床就采用该系统。

(2)南京四开电子企业公司

SKY2006型数控系统是南京四开电子企业公司(www.skycnc.com)基于WINDOWS平台的新一代开放式数控系统,FPGA的可编程SoC的硬实时设计大幅度提高了数控系统插补与驱动控制响应确定性,可达纳秒级。其内部硬件结构如图7所示。

SKY2006数控系统采用通用X86工业PC进行数控运算(软件实时模块),通过l00M/lG以太网与基于FPGA精密插补核心(硬件实时模块)相连。系统多轴运动的实时性有FPGA的精细插补软核并行完成,保证数控轨迹高精密性。FPGA核心模块支持PROFIBUS DP(10M)与驱动连接,同时也有30M的SKYLINK内部协议与模拟驱动扩展模块相连,便于已有的机床进行系统升级。

操作面板和一般性I/O由RS485I/O卡通过RS485与工业PC相连。工厂内部以太网与工业PC的第二块网卡相连,人机界面和软实时模块基于WINDOWS XP EMBEDDED平台,可通过相应API进行二次开发和功能扩展。

5 SERCOS接口技术

SERCOS是串联实时通信系统(Serial Real-time Communication System)的缩写。数控系统从原理上来说,提供的是不连续运动的控制,通过插补技术,借助微小的直线线段去逼近一条曲线,形成刀具的运动轨迹,如图8所示。

从图中可见,为了提高加工精度,必须缩小这个微小直线线段△s,与此同时系统的响应时间就要缩短。例如当△s=0.05mm时,响应时间小于0.1ms。

传统的数控系统是将编程系统的数字信号转换成为电压模拟信号,再以电压的大小控制伺服电动机的转速,仍是模拟量控制。

SERCOS技术可以将位置控制、速度控制、精密插补以及伺服电动机的控制集成在一个集成电路中。数字伺服驱动技术是借助“串联实时通信系统”接口将数控系统与伺服控制器用光纤连接起来,大幅度提高系统的传输率和响应速度,可达到纳秒级,其配置如图9所示。

热门招聘

相关主题

- 求助:步进电机驱动器cw250怎...

[5536]

[5536] - 什么是伺服驱动器,伺服电机?...

[9380]

[9380] - 伺服电机转子惯量匹配问题

[7353]

[7353] - 伺服电机正反转如何控制

[16922]

[16922] - 三菱伺服中位置环增益和速度...

[9204]

[9204] - 一个转盘8等分旋转,每次开机...

[7494]

[7494] - 伺服电机的抱闸在掉电时延迟...

[8588]

[8588] - 伺服控制器位置控制基本参数...

[6550]

[6550] - 51单片机控制步进电机

[5752]

[5752] - 簡易探討運動控制三大控制模...

[9409]

[9409]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选