精益六西格玛在某品牌手机生产公司的应用 点击:806 | 回复:0

精益六西格玛在某品牌手机生产公司的应用:为了改善按时交货率(On Time Delivery)和全面提高公司的质量水平以进一步满足客户短交货期的需求,公司积极推行生产效率精益六西格玛改善活动。

1、定义(Define)

经过比较,我们选取生产线平衡较差、一次通过率(FPY)较低95%、产量适中的项目组装线为改进对象。根据SEIHAN里的预测L项目的需求,而根据需求预测推算出来需要的人工时:需求*每班工作时间/每班产能。

该项目历时3个月,由主管生产的副总裁(VP) Kanako发起,工艺流程部门的黑带担任项目经理,生产线平衡率和生产率分别作为衡量线体静态和动态特性的指标,要提高生产线生产效率就要从这两个指标着手。其目标要使项目生产线平衡率达到95%,生产率达到105%。

2、测量(Measure)

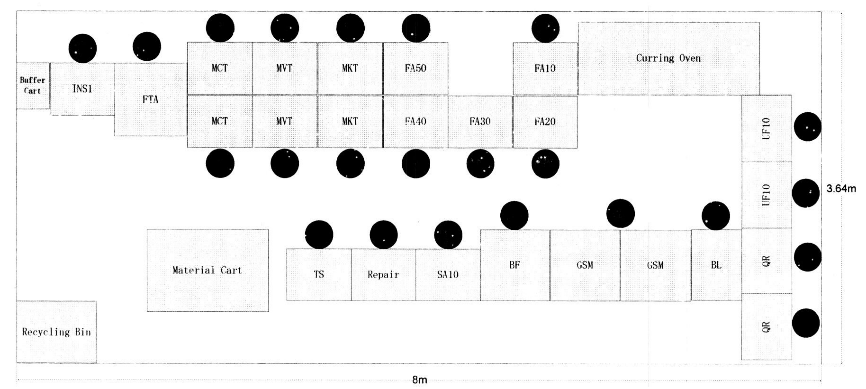

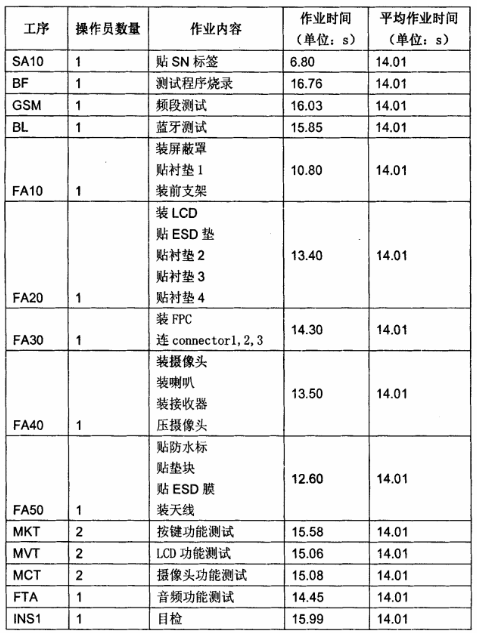

确定了目标,就要开始搜集数据,明确目前的状态。L产品改进前的组装生产线layout和各工位的作业时间,如图1和表1所示。

图1

表1

3、分析(Analyze)

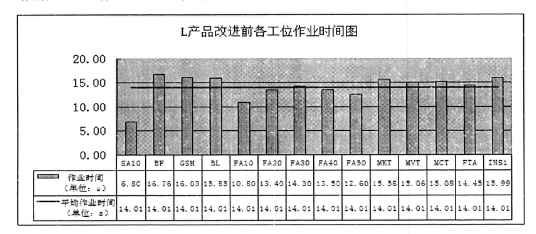

根据表1作出L产品改进前的各工位时间图,如图2所示。

图2

从图2可以看出测试工位BF, GSM, BL用时很长,所有的测试站工时都高于平均时间,而SAW和FA10远低于平均时间。测试工位时间长,肯定会出现人等机器的情况,可以考虑适当减少测试站的人员以减少人工等待的浪费,提高整条线的生产率。SAIO, FA10, FA50等组装工位时间远低于瓶颈时间,可以考虑重新组合装配动作,平衡各站之间的差距,降低闲忙给的不平衡,减少线上在制品(WIP)的浪费和人工等待的浪费,提高人工生产率,从而降低单件的生产成本。

对于流水线而言,生产线效率的损失主要原因就是生产线平衡率低。根据生产数据的可以发现某品牌手机生产公司生产线平衡率普遍低于90%,有的项目的生产线平衡率甚至低于70%,对于整个公司来说这是很大的浪费,有很大的改进空间。所以公司设立生产率精益六西格玛改进项目运用生产线平衡技术对生产线进行改善,提高生产效率。

4、改进(Improve)

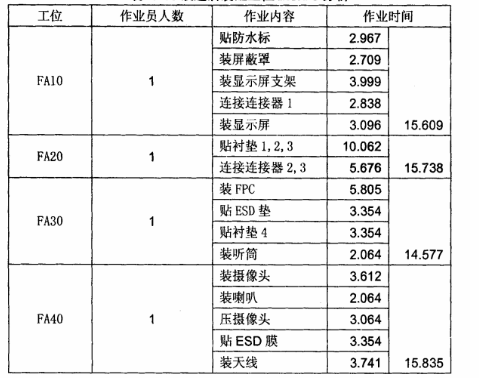

分析出问题的关键,我们就要进行有针对性的改进,这样才能有的放矢。然后,针对装配工位的改进根据MODAPTS分析结果,在不影响装配的前提下将装配动作重组优化平衡得到表2的作业时间分布。

表2

一个月后,改进推广至L产品10条生产线。L产品年产量200万台,每台成本1000元,制造成本占总成本的,0%,所以L产品改进项目可以节省成本:200*5.46*12*10+3.1 *500*365*10=580w万元。除去改进项目成本100万,10条L产品线生产率改善精益六西格玛项目可以每年为公司创造480万元的效益。以此推广至全公司的项目则每年可为公司创造数千万的效益。

5、控制(Control)

生产线平衡率反映的是线体的静态特显,当生产的流程确定后其平衡率也就基本固化了,只有改进了生产流程时,才需要重新计算和测量平衡率。

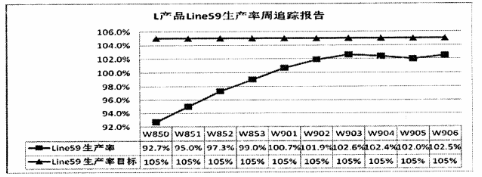

生产率是用来评估生产过程中整体生产能力的指标之一,它包括了工程技术能力、设备维护能力和物料管理能力等对生产的影响,它反映的是线体的动态特性。图3是L产品实施改进方案后的Line59生产率的追踪报告。

图3

从图3我们可以明显地看到生产效率处于平稳状态,说明我们的改进效果较好,状况在控制中。从生产率的状态曲线看,其他配合生产的部门的改善措施非常有效,使得生产率每周都有较大的提高,从W850周的92.7%提高到W903周的102.6%,已接近立项时提出的目标。

楼主最近还看过

- 《从门道到王道》——告诉你如何...

[18544]

[18544] - 北京服务行业实施六西格玛培...

[550]

[550] - 精益生产之VSM价值流图现状分...

[1413]

[1413] - 广州W机械制造公司精益生产改...

[639]

[639] - 例:某阀门公司的精益生精益培...

[481]

[481] - 餐饮行业实施六西格玛培训的...

[563]

[563] - 国内变频器的市场状况与营销...

[2412]

[2412] - 公共部门如何运用精益六西格...

[917]

[917] - 家居行业推行精益生产培训原...

[691]

[691] - 精益生产在光伏行业的应用探...

[451]

[451]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选