保障设备安全,要做好缺陷的"检"与"测" 点击:66 | 回复:0

设备的安全运转,是每个工业企业关注的核心,其重点在于如何尽早发现设备内部的缺陷,因此定期进行缺陷检测非常有必要。缺陷检测包括两方面的含义:检,即发现缺陷;测,即测量缺陷。前者定性判断设备内部是否有缺陷,后者用数据分析缺陷是否严重。本文为您推荐能够兼顾这两方面的检测设备——用于工业检测的内窥镜设备。

为了更好地说明工业内窥镜如果通过"检"与“测”来保障设备安全,下面以涡轮叶片的缺陷检测为例,介绍这种检测设备是如何双管齐下,完成"检"和"测"的任务的。

"检"——查找涡轮叶片缺陷

涡轮叶片是涡轮发动机的重要组成部件,其边缘有可能出现破损,例如在边缘出现小缺口。使用内窥镜检测时,可以从接近被测叶片的探孔或手孔将视频内窥镜探头伸入涡轮发动机内部,按照预定路线穿绕到待检测叶片附近并仔细观察叶片状况。检测过程中注意两个方面:1. 充分发挥视频探头可以灵活导向的优势,全面观测叶片的每个部位,避免遗漏。2. 调节照明光的亮度,例如:韦林韦林内窥镜可以自动根据检测区域的状况进行照明亮度调节,照亮待检区域的同时避免出现反光等状况,此外,也可以根据实际情况进行手动调节,良好的照明有助于检出缺陷。

"测"——测量涡轮叶片缺陷

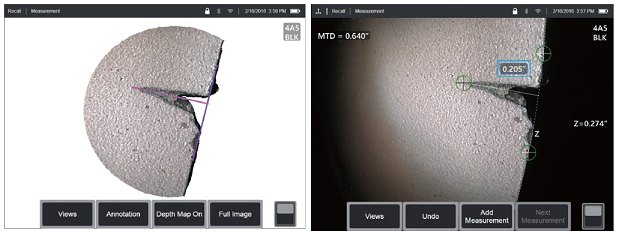

如果在检测过程中发现涡轮叶片边缘有破损现象,可进一步采用内窥镜自带的测量方法进行测量。下面举一个具体的应用实例,如下图所示是北京韦林意威特工业内窥镜有限公司提供的涡轮叶片缺陷测量图片,图中涡轮叶片边缘有小缺口,因此可以选用"点到线"的测量模式,测量破损的深度。

具体步骤:先获取测量图像,然后由两点确定一条直线,再在破损位置的最深处选择一个点,测量该点到直线的垂直距离即可。测量过程中可以充分发挥测量技术的一些特点或者优势,例如相位扫描三维立体测量技术具有3D点云图功能,通过旋转被检测叶片的三维轮廓图像,验证选点位置的正确性,以及每个测量步骤的正确性,避免因为视觉误差引入的测量误差。测量出的缺口深度即表征了该缺陷的严重程度,辅助检测人员做出是否维修或更换的决定。

保障设备安全,要做好缺陷的"检"与"测"。以上以涡轮叶片检测为例,为您介绍了工业内窥镜发现缺陷和测量缺陷这两大功能,可以看出整个过程还是非常直观高效的。此外,像管道内部、建筑物墙体内部等都可以使用内窥镜进行排查,通过"检"和"测"两个方面,让您对设备、管道以及建筑物的安全更有信心。

楼主最近还看过

- 自动化仪表选型

[5039]

[5039] - 我是如何学习化工仪表(一)

[2776]

[2776] - 错误判断故障点造成两个多月...

[922]

[922] - 福禄克杯—不得不说的测量安全...

[585]

[585] - (已结束)工控仪表擂台第三十...

[1527]

[1527] - (已结束)工控仪表擂台第五期...

[1626]

[1626] - 仪器仪表在冬季的防冻要点

[586]

[586] - 什么是“真有效值万用表”

[1826]

[1826] - 致仪表板块所有坛友的一个建...

[583]

[583] - 4-20mA的信号最远能传多少米

[2011]

[2011]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选