G公司利用六西格玛解决现场缸盖螺栓拧紧问题 点击:148 | 回复:0

G公司利用六西格玛DMAIC方法对其发动机缸盖螺栓拧紧一次性合格率不高进行改进研究。其中使用测量系统分析、过程能力分析、Minitab等软件工具,强调了DMAIC在质量管理中的应用和效果。

1、定义阶段

在实际生产过程中,根据G公司2020年8月份停线问题统计,STN350工位累计报警停线288min,属于装配线停线TOP3的问题。根据拧紧曲线分析报警曲线最终扭矩偏低,低于70Nm(最终扭矩控制范围是70-160Nm)。而且一次性合格率仅为98.03%。

利用高阶流程图(SIPOC)梳理流程,S供应商是某螺栓供应商及ATLAS公司。I输入包括螺栓、半成品发动机、操作工、拧紧程序等。P过程是放置螺栓,设备自动拧紧。O输出将螺栓拧紧至最终扭矩。C客户是生产基地。

VOC转化为CTQ,就是工位拧紧报警,原因是拧紧最终扭矩低于70Nm。先制定目标,现阶段终拧紧一次性合格率为98.03%,目标为终拧紧一次合格率为99.5%,考虑停线工时费、电费、螺栓成本的浪费,按照年产量20万台发动机计算,预估节省收益为27.6万元,项目计划半年完成改善。

2、测量阶段

公司会对拧紧设备进行定期标定,拧紧传感器读数与拧紧机读数可靠,满足拧紧轴拧紧精度≤3%的要求,因此设备测量系统满足要求。

3、分析阶段

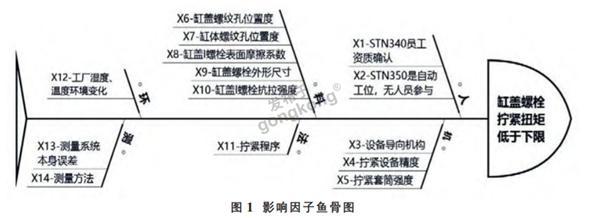

通过整理现场缸盖螺栓拧紧过程,从人机料法环测六个方面分析确认问题的影响因子,如图1所示。

首先可以进行快速排查如下:

X1-STN340员工资质,从现场人员技能矩阵可以看出,该岗位的员工均满足三级上岗资质,X2-STN350工位是自动工位,无人员参与。因此人为非关键因子。

X3-设备导向机构确认,通过检查设备日常点检表,确认导向定位工装,缸体上导向销限位工装尺寸满足使用要求,因此,此为非关键因子。

X4-拧紧轴精度,通过拧紧轴标定记录,精度满足3%要求,此为非关键因子。X5-套筒精度,通过设备日常点检表,确认满足检测要求,因此X4和X5为非关键因子。

X6-缸盖螺纹孔位置度排查,通过随机抓取24组螺栓孔位置度的变量数据(标准为Φ0.6),利用mintab,计算的位置度Cpk=1.93>1.33,即缸盖螺栓孔位置度非关键因子。

X7-缸体螺纹孔位置度,数据通过线上三坐标测量仪进行测量并记录在QDAS数据库中,从QDAS中抓取数据读取其Pok,满足1.33的能力要求,因此缸体螺纹孔位置度为非关键因子。

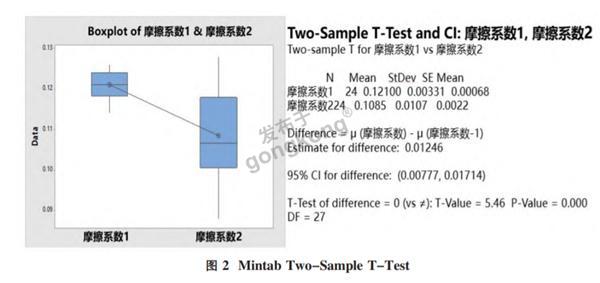

X8-螺栓摩擦系数,采用双样本T检验,从ATLAS系统中对两种不同摩擦系数1、2,随机抓取48组变量数据,通过Mintab计算,得出P-value<0.05,表明缸盖螺栓表面摩擦系数是显著影响因子。如图2所示。

X9-缸盖螺栓外观尺寸,螺栓入厂会使用螺栓直线度检具进行检测(标准为覬0.3),随机抽取24组样本,并利用minitab软件计算其过程能力,Cpk=11.3,满足过程能力要求,此为非关键因子。

X10-缸盖螺栓抗拉强度,外检会对各批次螺栓检测器抗拉强度(标准为≥940MPa),随机抽取144组数据,使用Minitab进行过程能力计算,得出Cp=1.54,Cpk=1.12,虽然过程能力不高,但出于可接受范围,后续根据改进效果考虑是否进一步进行提升。

X11-拧紧程序,缸盖螺栓采用扭矩+转角的拧紧工艺分为预拧紧和终拧紧两部分如图3,拧紧工艺所示。根据程序变更记录,从2018年SOP开始,程序就没有发生变化,而问题是8月发生,故此为非关键因子。从是否产生变化的角度,确认X12工厂环境的温度湿度,X13测量系统本身误差,X14测量方法。此三项影响因子均未发生变化,因此暂时断定为非关键因子。

结论如下,X8缸盖螺栓表面摩擦系数为关键因子,X10缸盖螺栓抗拉强度为根据结果改善情况待判因子。下一步就缸盖螺栓表面摩擦系数影响因子进行分析。

根据物料追溯8月份问题较多的螺栓为供应商4月份生产,而其2月份生产的螺栓在工厂表现较好,针对这两批次的螺栓进行对比分析如表1。

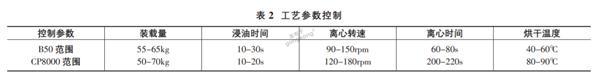

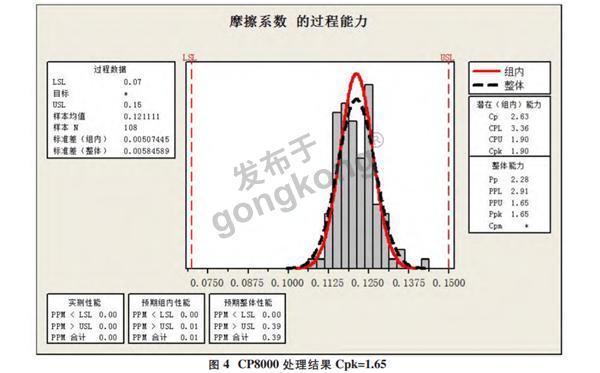

分析对比两种表面处理标准工艺,如表2,再分析两种螺栓的过程能力差异,B50处理后螺栓摩擦系数Cpk=0.15,CP8000处理后螺栓摩擦系数Cpk=1.65如图4。最后锁定原因为供应商表面工艺变更导致。

4、改进阶段

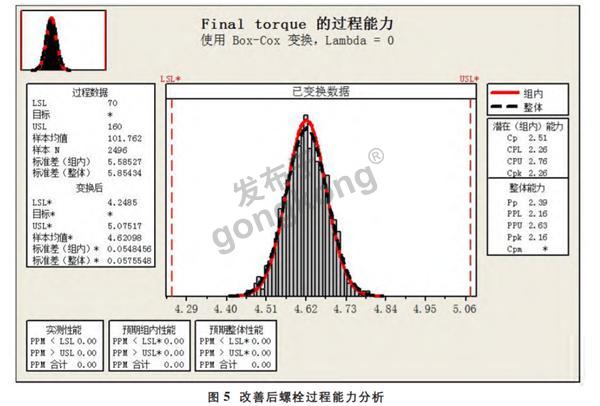

六西格玛改进阶段就是优化解决方案,确认能够满足改进目标。供应商将表面处理油剂从B50更换成CP8000,生产螺栓进行现场验证。现场验证结果如下,将改善的螺栓在现场进行验证,随机搜集2496份变量数据,通过Minitab软件进行数据分析,样本均值扭矩为101Nm,过程能力Cpk=2.26,如图5。改善后,工厂持续生产2个月发动机过程中,其终拧紧一次性合格率为99.7%,改善有效。

5、控制阶段

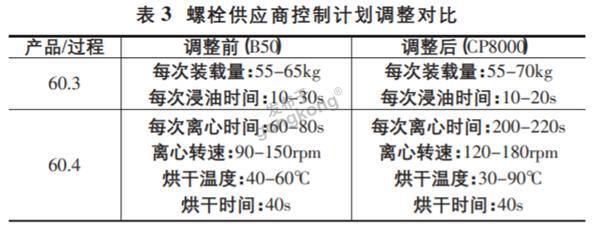

控制阶段是保证缸盖螺栓终拧紧一次性合格率得到明显改善。要求供应商针对控制计划进行优化,如表3所示;工厂内部需保持实时监控,要求外检、工艺制定每周拧紧日报,汇报拧紧工位一次性合格率及原因分析,生产部门利用OEE日报,整理拧紧的主要问题。

总结

针对装配线缸盖螺栓终拧紧一次性合格率偏低的问题,引入六西格玛质量管理工具,通过定义、测量、分析、改进、控制的过程,挖掘根本原因,改进优化,达到精益求精的效果、消除了生产浪费,提高了生产效率。

楼主最近还看过

- 六西格玛管理项目如何选?

[1152]

[1152] - 东莞工厂推行5S管理8步法

[463]

[463] - 电子企业推行精益生产培训优...

[858]

[858] - 精益生产之PMC管理怎样搞好生...

[449]

[449] - 汽车工厂总装车间轮胎输送和...

[580]

[580] - 浅谈六西格玛设计项目的验证...

[660]

[660] - 南京地铁推行精益六西格玛管...

[937]

[937] - 北京建材行业精益生产的应用...

[462]

[462] - 上海某印刷企业精益生产应用...

[1428]

[1428] - A公司基于六西格玛培训对现存...

[647]

[647]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选