A公司基于六西格玛培训对现存问题进行改进 点击:870 | 回复:0

组成由操作工,工程师和质量工程师为核心的六西格玛质量小组,其中以一个绿带为小组组长,在天行健管理咨询公司六西格玛黑带的领导下进行完成降低高压涡轮转子前轴DOMP项目。如果项目中遇到资金问题、向Z公司六西格玛项目协调人解决。

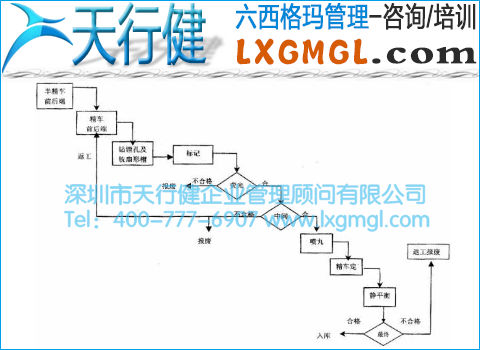

下图中画出了该高压涡轮前轴的工序。

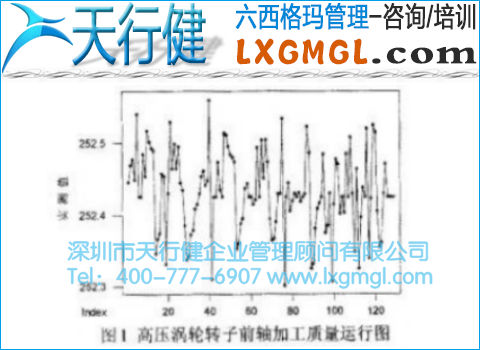

我们收集2012年4月到2012年5月高压涡轮转子前轴作为数据做出运行图(如图1所示)。从运行图来观察,目前大部分数据的均值线在客户的要求范围内,并且直径没有明显的变化趋向。

根据收集的数据,利用Minitab软件可以做出正态分析图。

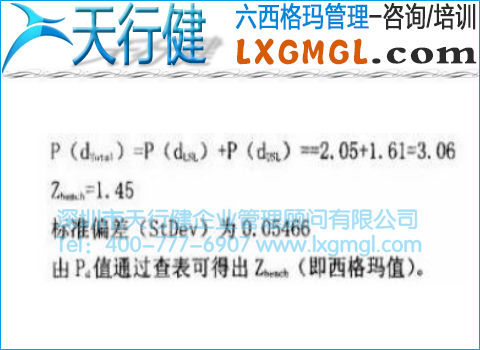

图2为目前工序能力正态分析图,从图中看出,目前的工序能力(Cpk)为0.72,目前的DPMO(PPM Total)为74050,相当于1.45西格玛的水平。P为可能出现缺陷的概率。USL为公差上界,LSL为公差下界。

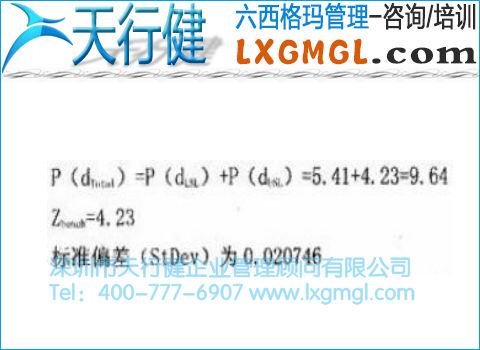

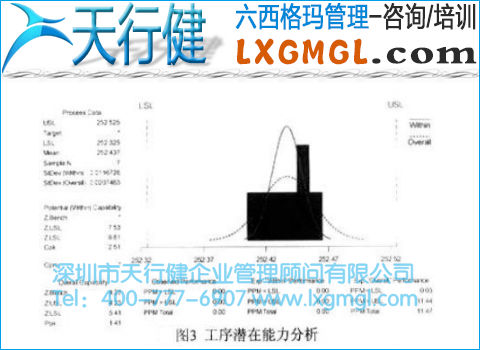

图3为潜在工序能力正态分析图。我们从目前的数据中选取一组连续的距均值比较接近的数据,在运行图的第63到第80个共17个数据中作为潜在能力分析数据,可作出该图。从图中可看出,相当于4.3西格玛水平。可见这个加工过程还是有改进的余地。

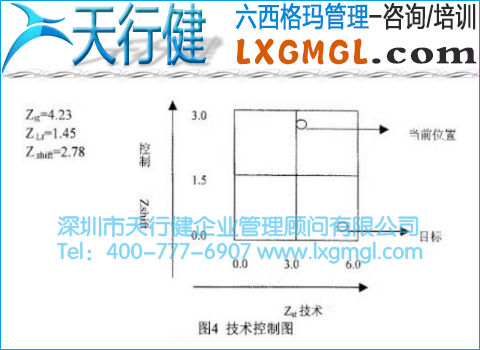

经过工序能力分析,我们可作出该工序的控制与技术对比图(图4)。

从上面的分析我们可以看出ZST=4.23,ZL1=1.45,Zshift=2.78,有改进空间。

在分析阶段找们要解决的问题是找出影响零件超差的关键因素,同时还要了解关键原因的影响程度有多大,因此,我们首先要采用头脑风暴法的形式,组织成员展开讨论,绘制鱼刺图(见下图),通过大家认真研究,最后形成统一意见,认为造成高压涡轮前轴质量不稳定的原因主要有测量方法,机床因素,操作工的经验和刀具的锋利程度等等。造出这些因素之后,我们着重对这些重要因素进行分析,采集数据,对这些影响因素做出量化分析结果。

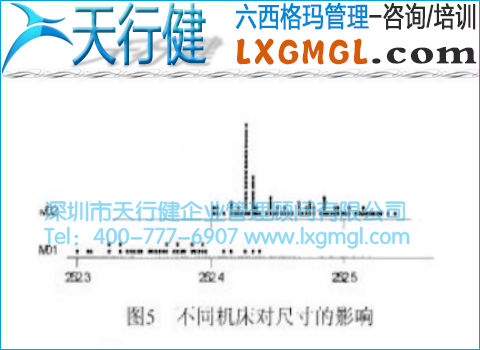

图5是通过采集两台机床的数据分析结果、通过第一台机床,我们可以看出数据都比较集中在比中值大的区域,而第2台机床都集中在比中值偏小的区域,而且相关性很强。

图6是对操作者的数据分析图,从这个图中我们可以看出第l个操作者的数据比较分散,在各个阶段都有,并且没有超出公差的点出现,第2个和第3个操作者的数据则比较集中,但是有个别超出公差的点出现,并且第4个操作者数据则比较明显,其大部分都集中于上公差或超出上公差,因此,第1个操作者的数据明显好于其他操作者。

通过对测量因素和刀具锋利程度的分析,我们发现测量因素和刀具锋利程度对总变量的影响程度很小,因此,我们可以忽略测量因素和刀具锋利程度的影响。

通过我们对鱼刺图中选取的因素进行分析,我们可以看出,操作者不同,加工机床不同等因素都对结果都有不同程度的影响,我们通过多元回归分析,、可以知道机床对结果的影响为54.98%,而操作者对结果的影响为12.6%。其他是测量方法和刀具对结果的影响。从这个分析结果,我们可以看出,我们应该从机床和操作者入手对项目进行改进。

从分析阶段我们己经确定影响高压涡轮转子前轴的影响因素是机床和操作者。因此,在改进阶段,我们更换加工机床,使用加工精度高的机床,并对机床进行定期检测,将机床的影响因素减少到最低程度;同时,减小公差,并对操作者进行培训,提高操作者的责任意识,减少人为因素的影响。

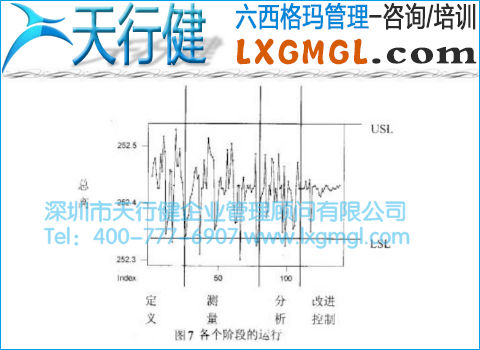

在采取了上述措施之后,我们又收集了一个月的产量,共84件高压转子涡轮前轴高度的数据,加上改进前收集的数据,做出高压涡轮转子前轴高度的数据各个阶段的运行图(见图7)。从图上我们可以看出,在改进之前,数据的波动幅度很大,而且不稳定,并且有个别数据己经超出公差范围之内;但是,在采取改进措施之后,数据的分布比较集中,波动明显减小,更加接近目标值,改进效果明显。我们通过能力分析,对改进后的缺陷率进行计算,其DPMO的值为1104,接近我们DPMO1000的目标。

在改进阶段结束之后,如何保持这些改进成果,是我们所面临的一个问题。这就进入我们六西格玛管理的最后一个阶段,控制阶段的工作了。在这个阶段,我们采用控制图对改进结果进行保持,如果有连续7个点在一侧,则说明如果所打的点超出控制线或连续七点在均值线的同一侧,则该零件的加工过程失控或出现新的影响内高压涡轮前轴高度不稳定的因素。需要组织质量、技术和生产管理人员对加工中过程进行重新分析研究,找出原因并制定相应的措施,使高压涡轮前轴的取值重新趋于稳定且波动减小。不断地重复以上改进过程,最终使内孔直径的取值接近中值且波动最小,这样才能满足客户的要求。

另外在控制阶段,我们针对这个改进项目找出的影响内高压涡轮的轴的两个主要因素机床和操作者而言,要求工序的操作工人制定出工序检查单,对各个可能影响因素都要考虑进去,尽量降低操作人员的失误,同时要求操作人员定期检查机床精度,保机床状态完好,尽量排除机床所带来的不利因素;考虑到青年操作人员的业务水平,我们还加强对操作人员技能操作的培训,制定出详细的培训计划,定期考核,提高其操作水平。

楼主最近还看过

- 工业品销售新人如何突围?

[1069]

[1069] - 精益研发在深圳某轨道车辆制...

[520]

[520] - 5S管理在公司设备管理中重要...

[520]

[520] - 六西格玛管理-产品质量的”六...

[641]

[641] - 物流公司实施5S管理的重点是...

[668]

[668] - TPM管理在公路养护企业中的应...

[994]

[994] - 海尔集团:让六西格玛理念融入...

[569]

[569] - 打算推行驻厂精益生产,先看公...

[1302]

[1302] - 三菱伺服驱动器断电后原点需...

[846]

[846] - 精益生产培训在汽车纵梁生产...

[710]

[710]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选