运用六西格玛降低汽车助力器螺母安装不良率 点击:96 | 回复:0

本文将六西格玛用于汽车助力器安装的缺陷分析中,试图通过六西格玛质量分析方法改善安装的不良率。

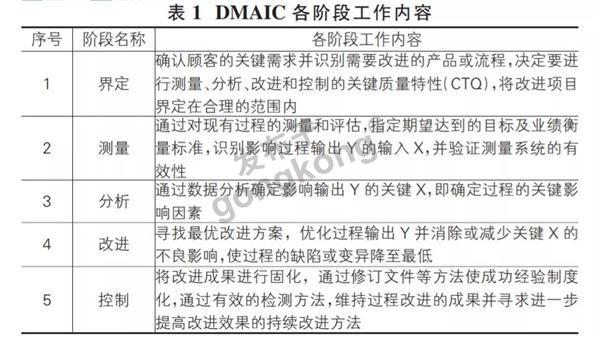

DMAIC代表了六西格玛改进活动中的五个阶段,是目前使用最多的一种方法和程序,也是六西格玛最成熟的一种方法和程序,主要用于改进现有过程。主要工作内容如下所示:

1、界定阶段

通过对汽车助力器装配单元的缺陷数据进行分析,确定了螺母安装工位的扭力超上限是最重要的缺陷形式,进一步分析发现:从第十周开始此缺陷不良率逐步上升,导致产品报废成本逐渐升高;团队成员对该工位通过是非矩阵图工具分析缺陷产生的背景,并通过SIPOC模型进一步锁定项目范围;最后通过对不良品和良品的曲线和实物进行对比,清楚地展示出扭力超上限失效模式(Y)的特点。

2、测量阶段

①校验设备测量系统:安装好校验工装,运行设备,在设备显示不同扭力值处同时记录标准校验工装对应的显示值,然后通过运用Minitab配对检验方法(设定此检验的置信度为95%,如果P值大于0.05,表示原假设成立,反之原假设不成立),得出P值大于0.05,原假设成立,即设备值与校验工装显示值一致,也即设备测量系统正常。

②找出工艺流程图:通过画出此项目涉及的工艺流程图,列出各工位的输入输出项,锁定间隙调整工位是失效发生的工位。

③列出间隙调整工位所有影响扭力失效的潜在影响因子(X),并对各因子根据影响程度进行打分,依据评分做出柏拉图,根据2/8原则,前五个影响因子占比超80%,因此重点分析前五项影响因子。

3、分析阶段

①随机连续挑选规定数量的产品,计算当前扭力的CPK(过程能力)值,得出当前工位的过程能力。以便与改善后的CPK值进行比较。

②针对筛选出的前五项因子,逐一分析。挑选相同数量的正常因子水平和经过筛选后的因子水平产品进行试验,对结果进行方差检验和均值检验,通过P值与0.05对比,判断该因子对最终扭力超上限的失效是有显著影响还是无影响。本项目中最终分析出对扭力失效有显著影响的因子有三个,工装安装方式、螺纹中径和螺纹牙型角,也即这三个影响因子是关键影响因子。

4、改进阶段

①经过团队小组成员的讨论,针对这三项关键影响因子列出改善计划表,清晰展示出行动措施,实施责任人以及预期完成日期。

②挑选相同数量的改善前因子水平和改善后的因子水平的产品进行试验,对结果进行方差检验和均值检验,通过P值与0.05比较,判断该改善措施对最终的扭力失效是否有显著影响,是否能显著降低扭力超上限不良缺陷(Y)的发生率。反复试验,直到找到最佳改善方案,达到显著降低不良品发生率的目的。

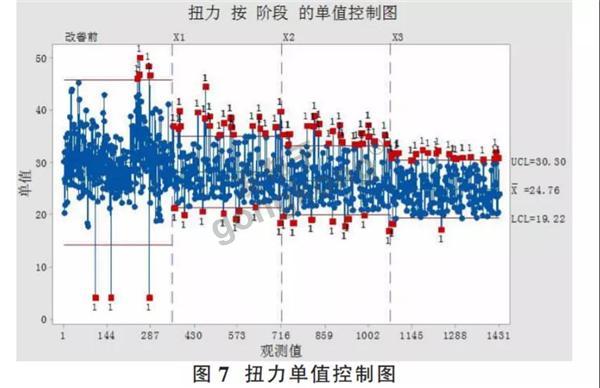

③确认最佳改善方案并实施后,跟踪一定数量产品的扭力值,列出扭力值的单值图(图7),观察其在不同改善措施实施前后阶段的变化趋势。通过单值图可以发现,每一个改善措施实施后,扭力均值都有一定程度的下降,且最终的扭力值也更稳定,达到改善扭力超上限不良品发生率的效果。

④连续搜集一定数量产品的扭力值,对比改善前和改善后的CPK(过程能力)值,发现CPK值由0.99提升至2.00,也进一步证明相关改善措施是有效的。

5、控制阶段

①针对每一项改善措施,发生在公司内部的需更新相关作业指导书和过程记录表,明确规定定期检查的标准以及频次,培训相关操作人员,并要求员工按规定做好记录。发生在供应商端的原材料问题,我们要求相关供应商提供明确的控制方法和检查记录表。让所有改善措施得到长期实施和管控。

②通过持续跟踪扭力值的变化趋势,统计间隙调整工位的过程记录数据,确认改善后扭力不良(Y)率处于稳定可控状态。

楼主最近还看过

- TRIZ在解决汽车驾驶杆共振问...

[520]

[520] - 烟草公司实施六西格玛管理的...

[728]

[728] - 为什么疫情后会爆发精益生产...

[477]

[477] - 六西格玛绿带培训和6西格玛黑...

[648]

[648] - 烟草公司推行六西格玛培训需...

[460]

[460] - 基于某公共供水企业集权模式...

[1334]

[1334] - 北京某新能源企业精益六西格...

[474]

[474] - 基于精益工厂布局中物流门设...

[509]

[509] - 营销经验总结

[584]

[584] - 精益研发在深圳某轨道车辆制...

[520]

[520]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选