上海某玩具厂精益生产阶段性总结 点击:64 | 回复:0

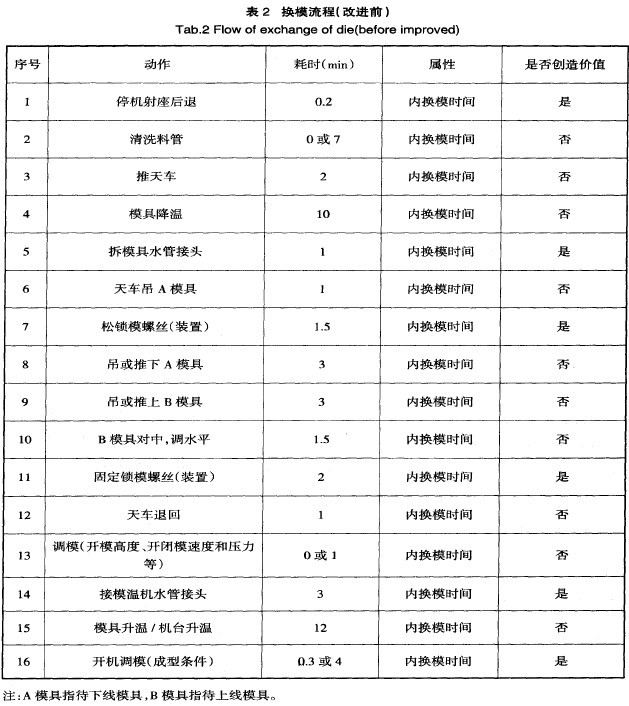

上海某公司是一家专业生产各种塑料玩具的公司,产品品种和花色比较多,批量属于中小批量,模具需要经常更换。每次切换模具都需要相当长的时问,表2所示为改进前的换模流程。由表2可知,表1中换模模式1、2和3总耗时分别为41.5min、53.2min和47.2min,三种不同的换模模式时间差异点为步骤2/13/16的时间差异;有效工时在换模时间内只占19.3%~22% ,其余为无效工时,从成本角度来考量,必需缩短或取消无效工时。

经过分析发现,原换模流程全部是内部更换时间,大量的准备工作在机器停机后才开始,并且大量的操作是串行完成,造成了较长的更换时间。如何来降低换模时间,路士利列出了实施快速换模技术的三个步骤:

第一,区分内部和外部操作,在机器运行其他批次的工件时而不是在停机准备时间完成外部操作,消除动作浪费;

第二,尽量将内部操作转化为外部操作,以使内部操作也能在机器运行其他批次的工件时完成;

第三,不断改善或减少组成内部和外部操作的作业。在区分了原换模流程中的内部和外部操作后,对整个流程进行了以下改进:

(1)将传统的模具线内加热改为线外加热。

生产指令下达到机台前, 先通知模具技工准备好B模具, 并在线外加热工站将模具加热到所需要的温度。这样就将属于内部操作的模具升温工作转化为外部操作,缩短换线时间。需要强调的是,B模具上线过程中,操作人员一定要戴防高温手套,防止高温烫伤。

(2)将模温机的管螺纹连接接头更换为快速接头直接插装,提高拆卸和安装效率。

(3)将传统的天车吊装换模改为快速换模。

在卧式注塑机上换模,传统的方法是先将模具用天车吊起,然后手动将动模板与固定模板之间距调节到大于模具厚度,缓缓将模具放下,借助定模上的定位环将模具固定在固定模板上,最后调模。整个换模过程耗时较长,效率低。在参考一些快速换模装置的基础上,在卧式注塑机的动模板和固定模板上相应位置安装固定滑道,又设计了一台可以升降高度的架模车,架模车台面上有两组滑道。换模时,先将架模车高度调整到和动模板上固定滑道对中的位置,把A模具推出,然后移动架模车把B模具推入,最后调模。利用快速换模换线,时间大为缩短。

(4)将传统的用压板和螺钉固定模具改为用夹模器来固定模具。

传统的同定模具是用压板和螺钉,模具定好位置后,用扳手把螺丝扭紧,比较费力也比较耗时。现在改用专门的夹模器来固定模具,只需要点击按钮就可实现模具的固定,快捷安全。

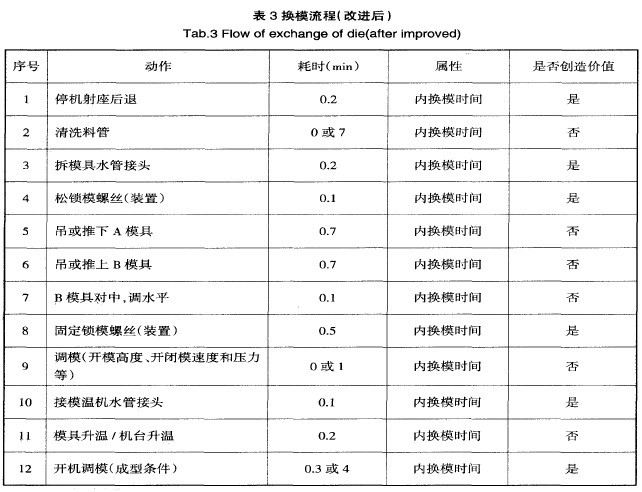

2、新换模流程通过对原换模流程进行改进,新的换模流程如表3所示。

由表3可以看出,原换模流程中的第3/4/6/12工序经过改进后得以取消,通过线外加热、使用快速接头和夹模器使换模时间大幅度减少,同产品不同模具换模节省工时92.5% ,不同原料不同产品节省工时72% ,相同原料不同产品节省工时83.5% ,改进效果很明显。

楼主最近还看过

- 钢材行业精益生产管理的应用

[496]

[496] - 造纸行业如何做好PMC管理工作...

[581]

[581] - 成都某核电厂六西格玛管理的...

[946]

[946] - 9个步骤,做好6S管理,安排!...

[597]

[597] - 基于精益生产思想的厂房选址...

[561]

[561] - 六西格玛管理培训不能因“不擅...

[508]

[508] - 强调统计数据会使六西格玛变...

[875]

[875] - 风电业引入六西格玛管理培训...

[625]

[625] - 基于精益工厂布局中物流门设...

[509]

[509] - 基于TRIZ的农业灌溉喷水器的...

[1966]

[1966]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选