江苏小企业精益生产所面对的困难 点击:262 | 回复:0

发表于:2020-11-10 09:22:34

楼主

很多人认为精益生产在大企业才能够获得成功,理由是这类大规模的改进活动,在推行中需要很大的投入,而这一点恰恰是中小企业难以承担的。

事实上,精益生产在丰田诞生之初,丰田还处于年产4000辆的手工作坊时期,一年的产量比福特在底特律一家汽车厂一天的产量都要低。而那时的日本正处于战后经济基础薄弱、企业资金紧张、市场需求萎缩的时期。

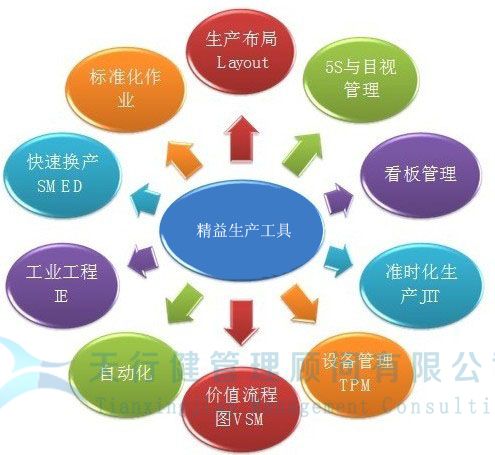

可以说,精益生产正是诞生在小企业,而它所应对的困难恰恰与我国小企业当前面对的困难相一致。推行精益生产,实质上就是要在不增加资产投入的基础上,通过减少浪费、提高生产率来降低成本,故而所需的硬件投入并不多。推行精益生产,更多需要的是时间和技术这一类软成本,而这正是中小企业能够支出的。

由于推行精益生产所需硬件支持不多,所以中小企业在推行精益生产的过程中,所面对的困难主要集中在人的环节。(天行健咨询一家专注于精益生产管理,六西格玛管理培训与项目辅导的管理顾问公司)

具体可分为三方而的困难:

一是领导者决心不足,改善难以长期坚持;

二是缺乏主持工作的高水平人才,难以把握精益生产的精髓;

三是员工素质低,改善方案无法得到落实。

楼主最近还看过

热门招聘

相关主题

- 车间实施Cell单元生产线与普...

[905]

[905] - 求PLC模块可带6轴三菱PLC模块...

[1621]

[1621] - 做为班组长,员工不听话,该怎...

[890]

[890] - 某机械设备公司TPM管理改善方...

[483]

[483] - 5S管理在公司设备管理中重要...

[520]

[520] - 六西格玛管理之团队文化的建...

[1401]

[1401] - 精益生产的标尺-标准化作业

[573]

[573] - 电工电气产品销售入门之道

[654]

[654] - 管理进阶必读:六西格玛管理方...

[669]

[669] - 孙陶然解读创业试错的马拉松...

[1445]

[1445]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选