轮胎行业推进精益六西格玛项目案例 点击:149 | 回复:0

精益六西格玛项目以六西格玛的理论和工具方法为研究方向,通过对我公司推行精益六西格玛项目管理的关键步骤、要点分析,并对在推行过程中可能出现的问题进行探讨和展望,为轮胎制造业推行精益六西格玛提供一定的理论和实践指导。

应用的精益六西格玛LSS工具实施过程:

采用SIPOC图、价值流图(VSM)、思路图、5Why分析、5S管理。

1)精益六西格玛项目定义阶段

(1)客户声音VOC和CTQ陈述

内部VOB:

(a)全钢巨胎成型设备产能与硫化设备产能不匹配,硫化产能没有充分发挥,造成成型产能浪费;

(b)全钢巨胎项目投资大,设备产能没有有效发挥,投资回收期长。

外部VOC:

今年以来,轮胎销售旺盛,产品供不应求,满足不了销售市场需求,引起客户抱怨,影响销售信誉。

(2)Y的定义

Y=硫化周期时间:T2一Tl

式中,Y 为第一罐装罐开始到第二罐装罐开始之间所占用的时间,单位:分钟;Tl为第一罐装罐开始时间点;T2为第二罐装罐开始时间点。

(3)Y的目标设定

(4)基于目标实现的财务收益预估

Hard saving(硬收益):项目实施后,预计每天产量可提高3.78%,每月多生产条数:每天多生产条数x30天。

Soft saving(软收益):满足客户需求、市场占有率提高。

(5)团队组织

成立由公司主管生产的副总经理(黑带)为倡导者,组成由经营办主任(黑带)、技术部副部长(绿带)、分厂厂长(绿带)、相关技术(绿带)、设备人员参加的项目团队,并对每个项目组成员进行分工,制定项目进度计划。

2)精益六西格玛项目测量阶段

(1)时间的测量和起始点

因为该流程的变量为时间,故采用时钟计时,单位为分钟。由班组看表工现场进行计时记录。开始时间为第一罐装罐时间点,结束时间为第二罐装罐时间点,用“◆”符号表示。

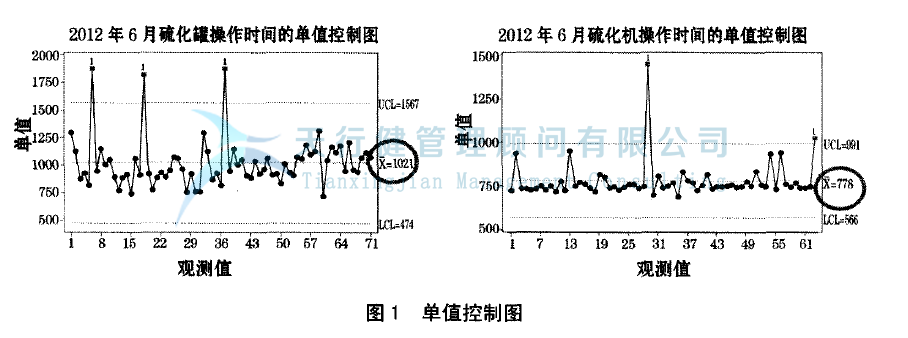

(2)硫化周期时间的基线确定

从图1可知,6月份5.4m罐硫化周期时间为1021分钟,且波动大,异常点多。硫化机硫化周期时间为778分钟,即日产1.85条。

3)精益六西格玛项目分析阶段

1.现状VSM初步分析

平均日产低是因为硫化周期长,影响硫化周期时间主要有如下因素:定型时间长,装罐操作时间长,设备故障高,硫化模温度高。

2.现状VSM分析

(1)装罐时间长影响因素分析

各班操作步骤不同,操作工技能不一,模具商标牌更换时间长,开模机构没有定中心装置,难对中,模具上侧板藏水。(天行健咨询一家专注于精益生产管理,六西格玛管理培训咨询与项目辅导的管理咨询公司)

(2)定型时间长影响因素分析

无抽水泵,靠自然排放,导致胶囊排水时间长;胎里气泡多,修胎时问长;没有胶囊更换专用工器具,更换胶囊占用定型机。

(3)模温高分析

外排过滤器堵,冷却水小,导致打冷却水时间长。

(4)设备故障影响因素分析

盘根材质差,罐盘根经常漏;罐平台导杆漏;没有冷却装置,硫化机加力缸油温高。

4)精益六西格玛项目改进阶段

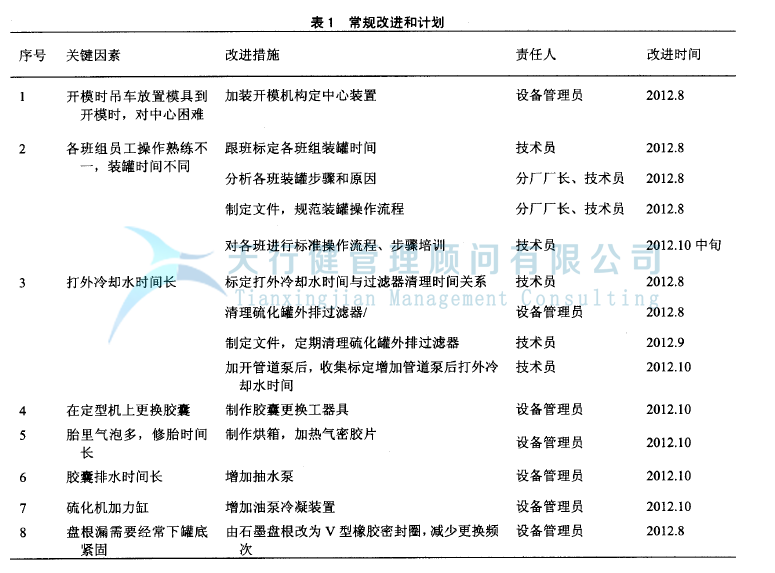

(1)常规改进和计划

详见表

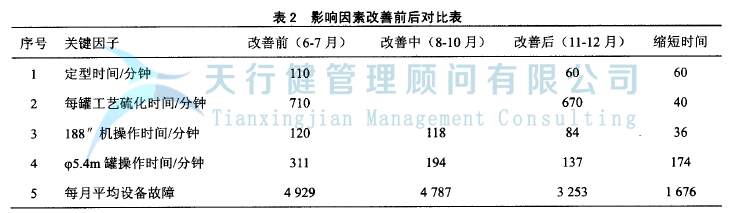

(2)影响因素改善前后对比

影响因素改善前后对比详见表2。

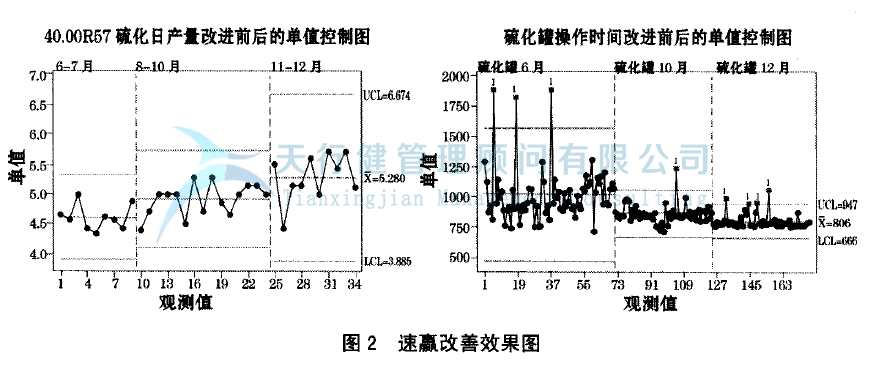

(3)速赢改善后效果

改善后效果详见图2。

经过速赢措施后,对罐硫化周期时间来说,通过改进逐步缩短了硫化周期时间,由改进前的1021分钟缩短到806分钟,缩短了215分钟,并且,波动幅度收窄,硫化周期基本稳定。对硫化机硫化周期时间来说, 由改善前的778分钟缩短到710分钟,缩短了68分钟,并且,异常点大幅度减少,硫化周期稳定。

(4)后续计划

针对速赢后硫化效果不明显,从思路图可以看出,硫化罐跑水影响因素最多,将常见的四种跑水现象和管道泡水进行后续分析。

5)精益六西格玛项目控制阶段

(1)达成目标

Baseline(基线):平均日产4.62条;

Goal(目标):平均日产4.79条;

Actual(实际)达成目标:平均日产5.28条。

(2)财务成果核算

项目实施后,平均日产量提高14.29%。

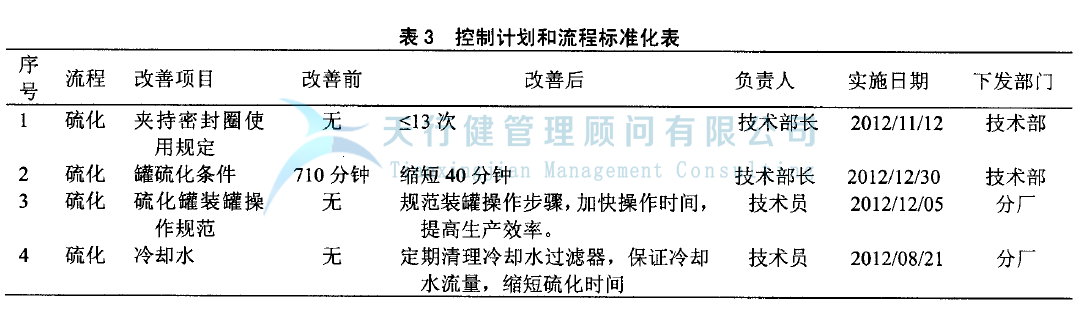

(3)控制计划和流程标准化

见表3。

(4)项目总结和后续计划

项目实施后,硫化周期时间大大缩短。通过对员工进行《装罐操作步骤流程》培训,各班操作时间相差不大,提高了生产节奏,既缩短了时间又节约了能源,取得了较好的效果。

该项目取得的成果可以推广到其他工序,下一步计划对成型工序进行研究分析,进一步提高全钢巨胎产能。

通过硫化工序硫化参数、操作步骤和工器具的现场目视管理后,各班组形成了相互争先的氛围。(天行健咨询一家专注于精益生产管理,六西格玛管理培训咨询与项目辅导的管理咨询公司)

该项目主要针对的是硫化工序。由于影响硫化的因素较多,新问题也在不断地出现,只有走持续改进的道路,巩固已取得的成果,深挖新问题的起因,寻求解决办法,才能为企业带来更多的效益。

楼主最近还看过

- 浅谈精益生产解决农化企业管...

[533]

[533] - 强调统计数据会使六西格玛变...

[875]

[875] - 案例分析:六西格玛咨询在绿色...

[1875]

[1875] - 践行精益生产的10条指导原则

[543]

[543] - 北京建材行业PMC管理运作方案...

[498]

[498] - 基于六西格玛的交通工程项目...

[610]

[610] - 运用张驰咨询精益生产培训提...

[520]

[520] - 精益生产之PMC管理怎样搞好生...

[449]

[449] - 为什么疫情后会爆发精益生产...

[477]

[477] - 如何做好呼叫中心的班组建设...

[465]

[465]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选