智能知识——GE工业互联网作用的对象 点击:105 | 回复:1

智能知识——GE工业互联网作用的对象

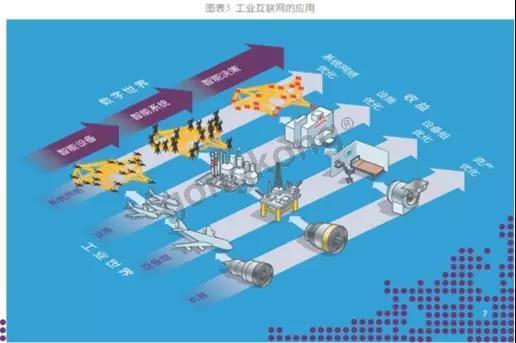

作用对象包括了,机器、机器组、设施、系统网络,见下图。

要解决对象运行的效率及成本问题,而不是对象自身的运作过程中出现的问题。

对于制造企业而言,明显缺少了设计、销售、物流、售后服务等环节。但GE工业互联网,并没有覆盖制造业企业的全部业务,也许GE本身就没有想要覆盖,就想解决特定问题。别忘了,GE digital 还有一个由APM、Schedule、Proficy、iHistory、ifix等系列工业软件产品支撑下的smart factory解决方案。

05

GE工业互联网实现的技术路线

下面这张图表达的清清楚楚。

06

GE工业互联网的构成要素

下面这张图表达的清清楚楚。为什么没有互联网?为什么没有平台?因为从应用角度,它们都不是核心要素,仅仅只是一种实现的技术手段。

07

GE工业互联网产生的效益

下面这张图表达的清清楚楚。

同任何信息技术的应用一样,通过提高机器(机器、机器组、设施、系统网路)的运行效率,降低机器的运行成本,从而产生效益。上图就是GE广为人知的1%理论。

需要强调的是,这是GE的观点,是GE在自己最擅长的所谓的高端制造领域取得的成效。但GE并没有给出制造业整体的效益估算。所以GE的1%是否有普遍意义?还值得认真思考,独立思考。特别是对中小企业,还有%1的效益吗?

另外的一个事实是,GE并没有给出其工业互联网实施的成本统计,或许是有意为之,或许涉及到了商业秘密。即使公布出来。恐怕也是一个惊人的数字。

08

实施GE工业互联网的难点

以下结合实施GE工业互联网的步骤,探讨以下实施GE工业互联网的难点。

实施工业互联网的步骤如下:

第一步,将设备(含设备组、实施、系统网路)改造为智能化的设备,也就是要能够感知设备自身的状态,更重要的是设备的运营状态。我们需要加装仪表或传感器,嵌入式CPU,控制软件等。

第二步,将设备产生的数据,利用网络(不一定是互联网)收集起来,建立工业数据中心,这个数据中心可以很大,也可以小到一台服务器,关键是看数据量。

第三步,利用(大)数据分析、机器分析等工具对收集到的数据进行分析,做出更为优化的决策,来指导机器运营或操作机器的人的作业过程,提高效率。

第一步,设备智能化改造。

这一步我们经常简单地理解为设备数据采集,即为设备加装传感器,来实现设备数据采集。我们应当深入思考的一个问题是,为什么设备在出厂时没有加装传感器?对于低值设备,大多数情况下,还是成本问题或投资回报率达不到用户要求,特别是利润较低的制造业;少数情况下,属于技术上达不到。对于高值设备(重资产),从技术难度角度,传感器只能由设备生产厂家自行添加。一个事实是,用户自行改造设备,加装传感器,成本只会比设备制造商高。另一个事实是,生产厂家为高值设备加装传感器,现阶段主要目的还是为了提高设备本身运行的自动化(智能化)水平,提供设备运行状态及参数,只是一种附加功能。

所以,个人的观点是,GE工业互联网的成功,从设备的角度来看,一定是在设备本身自动化(或智能化)程度较高的行业。比如GE生产的航空发动机、内燃机、发电机,比如像徐工、三一生产的重型机械,再比如机加工行业的数控机床等。而且,工业互联网实施的成功,大概率是设备制造厂商本身来完成,至少也是在设备制造厂商积极参与下完成,当然自行完成或由第三方厂商来完成也不是不可以,但前提是,具有与原始设备厂商水平接近的专业人士。

对互联网厂商而言,想进入到工业界,存在天然的壁垒。或者说是OT与IT之间的鸿沟。

第二步,建立工业数据中心。

将设备产生的数据,利用网络收集起来,建立工业数据中心。这一步是三大步骤中,技术最成熟的部分。可以利用成熟的网络技术(互联网只是之一)、云计算、数据中心等技术,完成工业设备数据的汇聚。恐怕也是传统电信运营商以及互联网厂商能够比较容易切入的地方。这里的难点是安全性问题。

这一步骤涉及到的行业特殊性最少,具有较高的通用性。或许是互联网厂商有所作为的地方。

但需要指出的是,工业数据的存储(实时性、周期、海量)与社交、消费数据的存储,存在着巨大的差异。另外需要指出的是,这个网络不一定是互联网。采用互联网,成本低,连接面广。但像企业的重要资产,如飞机发动机,你敢把它连到互联网上吗?处于安全的角度,或者保密的角度,最多是连到采用TCP/IP技术的企业内网上而已,也许是专网。但如果具体的应用场景数据量较小,而不是大数据,应该考虑有没有必要建设一个数据中心这个问题了。

第三步,做出分析决策。

利用大数据分析、机器分析等工具对收集到的数据进行分析,做出更为优化的决策,来指导机器运营或操作机器的人的作业过程,提高效率。

这一步骤也是实施工业互联网最困难的部分。首先设备的种类众多,设备的运行方式众多,涉及到的问题行业性非常高(行业的数量与工业产品的种类数量大体一致)、专业性强,还需要分析人员具有丰富的现场工作经验,需要分析人员具有多学科的背景知识,既要熟知设备运行的原理,又要掌握各种数据处理技能和分析方法,要想取得成效,必然是一个迭代优化过程。

与第一步相似,个人的观点是,GE工业互联网的成功,从分析决策的角度来看,大概率是设备制造厂商本身来完成,至少也是在设备制造厂商积极参与下完成,当然自行完成或由第三方厂商来完成也不是不可以,但前提是,具有与原始设备厂商水平接近的专业人士。

同样地,对互联网厂商而言,想进入到工业互联网领域,存在天然的壁垒。概言之,这一步骤的专业性与行业性太高了。

概言之,GE工业互联网的提出,是基于自身的成功实践。成功的原因,GE是原始设备制造商,对设备运行的原理、专业知识的掌握,无人项背。GE是高端智能设备制造商,设备运行状态数据的采集,是其天然具有的优势。GE还有一支服务于其自身的专业IT队伍,不要忘记Predix原本就是附属GE自身的各个业务集团的IT队伍开发出的产品。可以认为,GE for GE,已经取得了成功。

但GE for Customer,GE for Industry,GE for World 这一推广模式遇到了极大的挑战。GE digital 被拆分出来,独立运营,就是一个例证。事实已经证明,工业互联网想要像互联网一样取得爆发式的成长,已经不可能了。

所以,我认为,由原始设备制造厂商来推进工业互联网,要比自行或第三方厂商来推进,成功率要搞得多。自行或第三方厂商来推进工业互联网,面临着设备运行状态数据的获取,以及设备运行状态分析的专业知识不足,这两大天然的缺陷。或许,设备制造厂商、用户、专业第三方厂商的合作,是一个不错的选择。

09

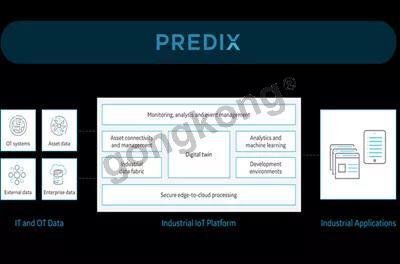

GE工业互联网推进策略——Predix平台

GE是一个高端设备制造企业集团,其制造的航空发动机、内燃机、发电设备等高附加值的设备居于全世界的前列,说GE是工业界的翘楚一点都不过分。GE自己的工业互联网实践的确取得了巨大的成功。

要解决的问题明确了,目标有了,经济效益也有了预期,技术路线也提炼出来,如何推广呢?而且一定要大规模推广,一定要取得像互联网那样一夜暴富式的成功。通过这种创新,找到刺激经济增长的新抓手,引发第三次工业革命。同时GE实现数字化转型,要从高端设备制造商,转变为提供数字服务的公司,一个软件服务公司,一个IT公司。最好能像Google、Facebook、Amazon那样,在很短的时间内有一个爆发式增长,做到市值第一,聚集起巨量的财富。

GE的策略就是,GE for GE, GE for Customer, GE for Industry, GE for World。也就是,将GE在高端装备制造领域取得的成功经验、软硬件成果( GE for GE )进行提炼、通用化,研发出类似计算机操作系统哪样的通用平台,为本行业或其他行业的客户服务( GE for Customer ,GE for Industry )。对了,再借鉴互联网的发展模式,搞一个开放式平台,形成一个创新生态,聚集起数万、数十万、数百万的用户以及第三方软件开发者或解决方案供应商( GE for World ),然后像互联网公司那样,坐收流量带来的巨额红利,视乎是GE工业互联网最佳的发展模式。事实上,在GE打出工业互联网大旗之前,其支撑平台Predix就已经存在了,只是其通用性、开放性与GE宏大的战略构想不匹配而已。

下图就是大名鼎鼎的

GE工业互联网平台——Predix

楼主最近还看过

智能知识——GE工业互联网作用的对象

作用对象包括了,机器、机器组、设施、系统网络,见下图。

要解决对象运行的效率及成本问题,而不是对象自身的运作过程中出现的问题。

对于制造企业而言,明显缺少了设计、销售、物流、售后服务等环节。但GE工业互联网,并没有覆盖制造业企业的全部业务,也许GE本身就没有想要覆盖,就想解决特定问题。别忘了,GE digital 还有一个由APM、Schedule、Proficy、iHistory、ifix等系列工业软件产品支撑下的smart factory解决方案。

05

GE工业互联网实现的技术路线

下面这张图表达的清清楚楚。

06

GE工业互联网的构成要素

下面这张图表达的清清楚楚。为什么没有互联网?为什么没有平台?因为从应用角度,它们都不是核心要素,仅仅只是一种实现的技术手段。

07

GE工业互联网产生的效益

下面这张图表达的清清楚楚。

同任何信息技术的应用一样,通过提高机器(机器、机器组、设施、系统网路)的运行效率,降低机器的运行成本,从而产生效益。上图就是GE广为人知的1%理论。

需要强调的是,这是GE的观点,是GE在自己最擅长的所谓的高端制造领域取得的成效。但GE并没有给出制造业整体的效益估算。所以GE的1%是否有普遍意义?还值得认真思考,独立思考。特别是对中小企业,还有%1的效益吗?

另外的一个事实是,GE并没有给出其工业互联网实施的成本统计,或许是有意为之,或许涉及到了商业秘密。即使公布出来。恐怕也是一个惊人的数字。

08

实施GE工业互联网的难点

以下结合实施GE工业互联网的步骤,探讨以下实施GE工业互联网的难点。

实施工业互联网的步骤如下:

第一步,将设备(含设备组、实施、系统网路)改造为智能化的设备,也就是要能够感知设备自身的状态,更重要的是设备的运营状态。我们需要加装仪表或传感器,嵌入式CPU,控制软件等。

第二步,将设备产生的数据,利用网络(不一定是互联网)收集起来,建立工业数据中心,这个数据中心可以很大,也可以小到一台服务器,关键是看数据量。

第三步,利用(大)数据分析、机器分析等工具对收集到的数据进行分析,做出更为优化的决策,来指导机器运营或操作机器的人的作业过程,提高效率。

第一步,设备智能化改造。

这一步我们经常简单地理解为设备数据采集,即为设备加装传感器,来实现设备数据采集。我们应当深入思考的一个问题是,为什么设备在出厂时没有加装传感器?对于低值设备,大多数情况下,还是成本问题或投资回报率达不到用户要求,特别是利润较低的制造业;少数情况下,属于技术上达不到。对于高值设备(重资产),从技术难度角度,传感器只能由设备生产厂家自行添加。一个事实是,用户自行改造设备,加装传感器,成本只会比设备制造商高。另一个事实是,生产厂家为高值设备加装传感器,现阶段主要目的还是为了提高设备本身运行的自动化(智能化)水平,提供设备运行状态及参数,只是一种附加功能。

所以,个人的观点是,GE工业互联网的成功,从设备的角度来看,一定是在设备本身自动化(或智能化)程度较高的行业。比如GE生产的航空发动机、内燃机、发电机,比如像徐工、三一生产的重型机械,再比如机加工行业的数控机床等。而且,工业互联网实施的成功,大概率是设备制造厂商本身来完成,至少也是在设备制造厂商积极参与下完成,当然自行完成或由第三方厂商来完成也不是不可以,但前提是,具有与原始设备厂商水平接近的专业人士。

对互联网厂商而言,想进入到工业界,存在天然的壁垒。或者说是OT与IT之间的鸿沟。

第二步,建立工业数据中心。

将设备产生的数据,利用网络收集起来,建立工业数据中心。这一步是三大步骤中,技术最成熟的部分。可以利用成熟的网络技术(互联网只是之一)、云计算、数据中心等技术,完成工业设备数据的汇聚。恐怕也是传统电信运营商以及互联网厂商能够比较容易切入的地方。这里的难点是安全性问题。

这一步骤涉及到的行业特殊性最少,具有较高的通用性。或许是互联网厂商有所作为的地方。

但需要指出的是,工业数据的存储(实时性、周期、海量)与社交、消费数据的存储,存在着巨大的差异。另外需要指出的是,这个网络不一定是互联网。采用互联网,成本低,连接面广。但像企业的重要资产,如飞机发动机,你敢把它连到互联网上吗?处于安全的角度,或者保密的角度,最多是连到采用TCP/IP技术的企业内网上而已,也许是专网。但如果具体的应用场景数据量较小,而不是大数据,应该考虑有没有必要建设一个数据中心这个问题了。

第三步,做出分析决策。

利用大数据分析、机器分析等工具对收集到的数据进行分析,做出更为优化的决策,来指导机器运营或操作机器的人的作业过程,提高效率。

这一步骤也是实施工业互联网最困难的部分。首先设备的种类众多,设备的运行方式众多,涉及到的问题行业性非常高(行业的数量与工业产品的种类数量大体一致)、专业性强,还需要分析人员具有丰富的现场工作经验,需要分析人员具有多学科的背景知识,既要熟知设备运行的原理,又要掌握各种数据处理技能和分析方法,要想取得成效,必然是一个迭代优化过程。

与第一步相似,个人的观点是,GE工业互联网的成功,从分析决策的角度来看,大概率是设备制造厂商本身来完成,至少也是在设备制造厂商积极参与下完成,当然自行完成或由第三方厂商来完成也不是不可以,但前提是,具有与原始设备厂商水平接近的专业人士。

同样地,对互联网厂商而言,想进入到工业互联网领域,存在天然的壁垒。概言之,这一步骤的专业性与行业性太高了。

概言之,GE工业互联网的提出,是基于自身的成功实践。成功的原因,GE是原始设备制造商,对设备运行的原理、专业知识的掌握,无人项背。GE是高端智能设备制造商,设备运行状态数据的采集,是其天然具有的优势。GE还有一支服务于其自身的专业IT队伍,不要忘记Predix原本就是附属GE自身的各个业务集团的IT队伍开发出的产品。可以认为,GE for GE,已经取得了成功。

但GE for Customer,GE for Industry,GE for World 这一推广模式遇到了极大的挑战。GE digital 被拆分出来,独立运营,就是一个例证。事实已经证明,工业互联网想要像互联网一样取得爆发式的成长,已经不可能了。

所以,我认为,由原始设备制造厂商来推进工业互联网,要比自行或第三方厂商来推进,成功率要搞得多。自行或第三方厂商来推进工业互联网,面临着设备运行状态数据的获取,以及设备运行状态分析的专业知识不足,这两大天然的缺陷。或许,设备制造厂商、用户、专业第三方厂商的合作,是一个不错的选择。

09

GE工业互联网推进策略——Predix平台

GE是一个高端设备制造企业集团,其制造的航空发动机、内燃机、发电设备等高附加值的设备居于全世界的前列,说GE是工业界的翘楚一点都不过分。GE自己的工业互联网实践的确取得了巨大的成功。

要解决的问题明确了,目标有了,经济效益也有了预期,技术路线也提炼出来,如何推广呢?而且一定要大规模推广,一定要取得像互联网那样一夜暴富式的成功。通过这种创新,找到刺激经济增长的新抓手,引发第三次工业革命。同时GE实现数字化转型,要从高端设备制造商,转变为提供数字服务的公司,一个软件服务公司,一个IT公司。最好能像Google、Facebook、Amazon那样,在很短的时间内有一个爆发式增长,做到市值第一,聚集起巨量的财富。

GE的策略就是,GE for GE, GE for Customer, GE for Industry, GE for World。也就是,将GE在高端装备制造领域取得的成功经验、软硬件成果( GE for GE )进行提炼、通用化,研发出类似计算机操作系统哪样的通用平台,为本行业或其他行业的客户服务( GE for Customer ,GE for Industry )。对了,再借鉴互联网的发展模式,搞一个开放式平台,形成一个创新生态,聚集起数万、数十万、数百万的用户以及第三方软件开发者或解决方案供应商( GE for World ),然后像互联网公司那样,坐收流量带来的巨额红利,视乎是GE工业互联网最佳的发展模式。事实上,在GE打出工业互联网大旗之前,其支撑平台Predix就已经存在了,只是其通用性、开放性与GE宏大的战略构想不匹配而已。

下图就是大名鼎鼎的

GE工业互联网平台——Predix

- 如何从PLC采集信号变成EXCEL...

[5113]

[5113] - 物联网普及后的商业特点

[829]

[829] - PLC如何连接控制门禁系统

[927]

[927] - 物联网的三层架构

[1861]

[1861] - 千兆光纤收发器使用说明

[3356]

[3356] - 智造快讯----国家电网的高手...

[785]

[785] - 智能知识--自己动手实现手机...

[5365]

[5365] - 智慧停车的三种主流商业模式

[2951]

[2951] - 显控触摸屏显示问题求解

[1508]

[1508] - FOD光纤位移传感器的原理解析...

[1152]

[1152]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选