北京A航空精益生产的具体应用 点击:786 | 回复:0

A航空企业通过实施精益生产项目,解决了A320起落架零件镗孔超差的问题。但精益生产是一个持续改善的过程,A企业在实施精益生产项目的过程中,总结出一套方式方法,并将这套方法应用 到公司里更多的精益改善项目中,为提高公司的整体竞争力起到极大作用。

A航空企业为在中国投资的外资企业, 工厂下设生产部,组装部,特殊工艺部三个生产部门,是一家专注于制造和组装中型起落架的工厂。

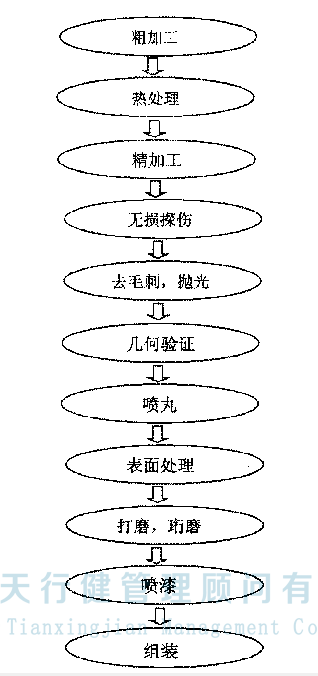

1.公司生产流程分析

该企业的主要产品是飞机起落架的零 部件,包括防扭臂,制动杆,阻力杆等。几乎 所有产品都要经过机加工,特殊工艺,组装 等多道工序。该企业的主要生产流程图见图1。

这个流程图看似简单,实际上每个流 程都有若干个子流程。所以公司有成千上 万个工作流程。

2.精益生产在解决A320前起落架零件镗孔超差问题中的应用

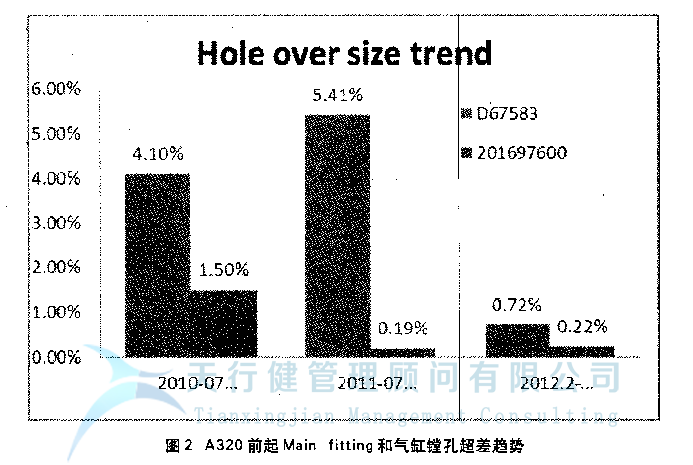

在精益生产改善前,A航空公司生产的 A320前起落架主要零件一直存在镗孔超差 的问题。由此造成A320前起落架的生产周 期延长一个半月(因为镗孔超差需重新购买特殊衬套),生产成本也相应增加(因为特 殊衬套价格是普通衬套的1.5-5倍)。为了 改善镗孔超差的问题,公司成立了专门的 精益六西格玛项目小组。项目组成立后,首 先通过Pareto分析图发现超过70%的镗孔超 差都集中发生在Main fitting和气缸上。为了 使改善更高效,项目组决定将气缸和Main fitting作为研究对象。

项目组从EPR记录中发现气缸只有两 个镗孔有过超差记录,一个孔直径为8 mm, 另一个孔直径为61 mm。对于Main fitting, 有5个镗孔有过超差记录。为了进一步找出 造成镗孔超差的环节和具体原因,项目组 成员通过头脑风暴法分析人、机、物、法、环 五大生产要素来找出造成镗孔超差的根本 原因,其原因有如下几点。

(1)精加工前没有碎屑清理。操作员工 没有精加工前清理碎屑的意识,作业指导 书上也没有精加工前清理碎屑的要求。

(2)加工气缸时有振动。夹具对气缸的 支撑不够。

(3)刀具不够锋利。作业指导书上没有明确定义刀具的使用寿命,操作员工不知 道什么时候应该更换刀具。

(4)返工导致镗孔超差。没有清楚的返 工流程,再则制造工程师和制程工程师没 有明确分工谁来支持返工流程。最后在返 工前操作员没有足够的经验调节刀具补偿 (如图2)。

(5)精加工加工余量太大。

(6)加工跨孔导致孔超差。当加工跨空 时,刀具变形引起孔径超差。

对于以上6大根本原因,项目组第一步 改善措施就是定义孔的控制及返工流程, 并且针对根本原因提出了一对一的改善措 施,这些具体措施如下。

(1)针对精加工前没有清理碎屑情况,在 作业指导上增加精加工前清理碎屑要求。

(2)修改夹具,加强夹具对气缸的支撑。

(3)创建刀具寿命清单并跟踪刀具使用 情况。

(4)定义返工流程,明确制造工程师和 制程工程师及操作员工之间的相互合作关 系O

(5)在技术文件上对加工余量做要求, 精加工前增加工序检查孔径。

(6)当加工交叉孔时,将目前镗孔一道 工序分为粗加工和精加工两道工序。

在执行精益六西格玛项目后,镗孔超差 的情况得到有效改善。Main fitting的镗孔超 差由两年前的4.1%下降到今年的0.72%。气缸的镗孔超差由两年前为1.5%,到今年已 经下降到0.22%,见图2。

镗孔超差问题的改善,也带来了生产 成本的降低。从两年前到今年,因为镗孔 超差的改善,公司每年节约生产成本约xxxx美金。更重要的是,因为不需要特殊衬 套,A320前起落架的生产周期减少1~2个 月时间,及时交货率也相应提高。

楼主最近还看过

- 市政系统如何将精益六西格玛...

[1759]

[1759] - 六西格玛管理面对的七个争议...

[1048]

[1048] - 来自蓝海的消息

[1460]

[1460] - 化工行业导入六西格玛培训公...

[1007]

[1007] - 食品企业是否需要接受张驰六...

[744]

[744] - 事务部门推行5S管理的方法

[929]

[929] - 北京公司精益生产用于监控库...

[466]

[466] - 项目销售如何找到项目关键人...

[1113]

[1113] - 年底了却开始提心吊胆?大企业...

[749]

[749] - 汽车行业生产现场5S管理培训...

[583]

[583]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选