广州X五金行业精益生产实施案例 点击:831 | 回复:0

随着企业销量的快速增长,生产管理中的问题也日益突出。为解决问题,公司邀请天行健开展精益生产项目,此次精益生产项目根据企业实景情况,推行如下:

1.工序流程的改进

运用“ECRS”原则和“5W2H”技术对产品的工序流程进行分析、改进:对于检验工序,取消一些不必要的重复工序;对于搬运工序,把铸造、剥皮、磨抛车间位置相连,把加工设备合理地重置,并用物流车来转移产品,以取消大量的搬运工序;对于存储工序,严格执行按下道工序需求的拉动式生产,并建立磨抛流水线,避免等待和过量生产,从而取消大量的存储工序。

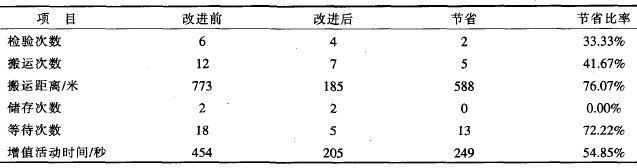

改进前、后工序流程的各项统计数据对比分析如表1所示。改进后消除了大量不增值活动,达到了改进工序流程、缩短加工周期、减少浪费的目的。

2.生产线的平衡

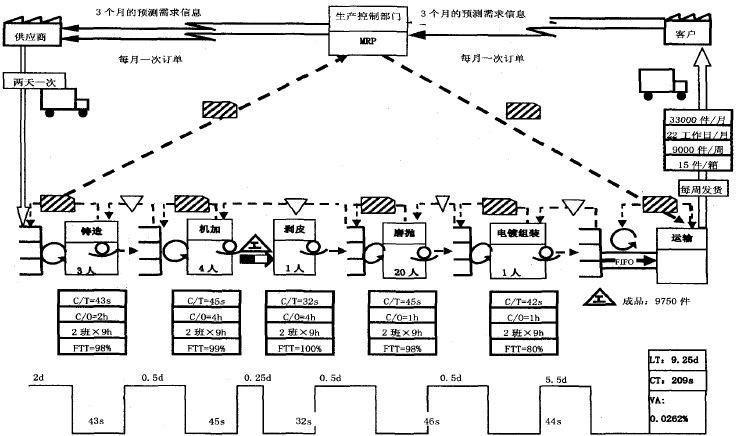

根据动作经济原则对生产线进行作业改进和平衡:对于磨抛工位。通过建立磨抛流水线消除不必要的手工操作,使产品磨抛的生产周期时间由原来的57s减少到45s;对于机加工位,通过调整工位安排和设备布局,并建立看板管理信息系统,减少搬运、走动、等待浪费,使生产节拍从48s调整为37s,同时工人人数由5人降到4人;对于组装工位,通过重新安排工位员工,并调整工作台位置,使作业时间由原来的40s减少到10s以内:再将电镀和组装工位合并成一个相对独立的流水线且节拍时间减少为42s。

改进后形成了铸造、机加工、剥皮、磨抛、电镀组装五大工序,生产节拍从改进前的57s调整为45s,且各工序之间的用时差异明显减少,生产线平衡得以改善。

3.生产布局的改进

(1)机加工车间生产布局改进。

在机加工车间建立单元生产,单元线工位之间推行单筛流,并在每道工位间设立物料周转架,以加快产品的周转频率。同时对设备重新进行U型布局,使设备布置更紧凑。改进后节约占地面积约37.4㎡,搬运距离也由原来的5O米下降到目前的0米,同时生产周期由2天下降到0.5天。

(2)电镀组装生产布局改进。

通过把超洗、电镀和组装车间合并与连线,在人员没有增加的情况下使产能增加了1倍,而且做到了所有产品检验前全部冲水,避免了迂回物流。

生产布局的改进不仅从根本上消除了生产和运输路线的曲折,节省了共588米的搬运距离,而且使生产布局更紧凑,占地面积从原来的600平方米缩小到470平方米左右,还节省了大量的时间和人力资源。

4.看板管理

使用三种看板形式:生产状态看板、工序间看板、双卡看板系统。

(1)生产状态看板。通过把每一规定时间段内发生的问题产品、在制品数量等阻碍满足顾客需求的生产问题写在看板上。以告知和凸现主要的生产问题并触发车间内支持人员对问题做出快速反应。

(2)工序间看板。即在上、下工序间设定在制品库存数量和位置,以定量的方法严格控制在制品库存的超量。

(3)双卡看板系统。即在两个相同的物料箱上标明同样的物料信息和数量,相互更替;待用完一箱容器中的半成品后,另外一箱容器半成品投入使用,同时发出订单补充一箱容器存货,箱子的容积既是控制订货点,又能控制订货量。

楼主最近还看过

- 精益生产之可实现的八大改进

[529]

[529] - 食品企业是否需要接受张驰六...

[744]

[744] - 做好PMC管理三大工作,轻松搞...

[520]

[520] - 东莞某农化厂精益生产案例分...

[451]

[451] - 上海制造业在推行六西格玛黑...

[608]

[608] - 浅析上海化工业六西格玛项目...

[889]

[889] - 东莞工厂推行5S管理8步法

[463]

[463] - 工业品企业该如何转型到线上...

[994]

[994] - 创新方法triz在机械产品生产...

[1037]

[1037] - 小型企业该如何开展精益生产...

[622]

[622]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选