广州某公司打造快速换线的精益生产样板 点击:87 | 回复:0

本文所讨论的是关于某一条汽车内饰零部件组装的装配线,主要原材料为注塑件和线路板,体积小,重量轻,采用工位间手工传递的方式,产品结构和组装工艺也比较简单。客户需求为典型的多品种小批量模式,为了及时满足客户需求,以及避免库存水平过高,必须频繁换线。降低换线时间可以有效的减少浪费,提高生产效率。

1、现行换线流程

根据现场观察,该组装车间对物料和治具管理均采用集中放置管理的方法,现行的换线作业过程都是由操作员在组装线停线后进行换线。详细换线步骤和换线时间记录如表1所示:

2、设定目标

根据现场对换线过程的记录,得到了表1所示的换线各个步骤的时间比例,该表是基于首件检测无异常的情况下,取1O次换线过程记录的时间的平均时间绘制的,该换线过程包括24步.耗时910秒。本次改进活动将换线目标设定为现行换线时间的50%,即455秒左右。

3、换线作业改善

1)界定换线作业类型.进行内部作业外部化

根据现场观察,表1中的所有24步骤均是装配线停止后进行的,即现状中所使用的910秒都为内部作业时间,故对表1的记录对现有换线过程进行区分,进行内部作业外部化,明确界定内外换线作业,同时统计内外换线时间

(1)在上一品种生产时,线长可以将下一品种生产所需的物料、治具、工具和样件准备到生产线旁边,以便下一品种生产。通过提前准备,可以将步骤ST2、ST4、ST5、ST9、ST13、ST14、ST16和ST21进行作业外部化。

(2)在下一品种正常生产后.线长再将放置在生产线边的上一品种的治具、原材料等送回相应的位置,从而节省时间。这些步骤包括ST6、ST7、ST11、ST12和ST18。

统计表2得出,在实施内部作业外部化后,内部作业为9步,消耗时间为586秒,外部作业为15步,消耗时间为324秒,分别占总作业时间的64.4%和35.6%,改善效果明显。

2)缩短内部换线作业时间

针对内部作业步骤进行研究,找出存在问题或可以改善的点进行改善从而缩短作业时间。

(1)针对步骤ST10和ST15所进行的治具的装卸进行改善,采用快夹结构或不需要工具就可以快速装卸的机构,如图2所示,从而减少了治具装卸的时间。

(2)针对步骤ST22首件确认的过程,设计简单的专用检具代替游标卡尺检测产品尺寸,可以很大程度上缩短首件确认时间。

(3)针对步骤ST20和ST23所进行首件送检的流程进行更改,改送检流程为质保人员在线检测,提前通知质保人员换线信息,质保人员带回相应的工具和文件到生产线上进行首件确认。

3)缩短外部换线作业时间

(1)进行layout改善,将原材料和治具集中放置管理改为分散管理,在生产线附近寻找合适位置摆放原材料和治具,减少原材料和治具移动距离,从而缩短时间。

(2)对治具改善,采用快夹结构或不需要工具就可以快速装卸的机构,从而省去装卸治具时找工具的时间。

4)优化后的换线流程及效果评价

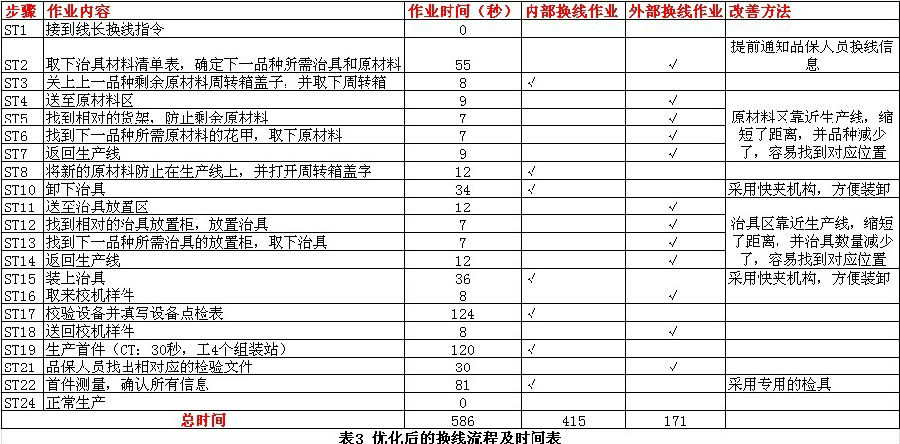

基于上述改善措施的导入,得到了新的换线流程和换线时间,如表3所示

通过一系列的改善措施,使得换线停线时间降低到415秒,减少了54.4%,总换线时间也缩短到586秒,减少了35.6%,到达了预先没定的目标。更改后的换线作业流程也更加科学化、合理化,并以此制定换线作业标准书,使得过程标准化。

楼主最近还看过

- 想创业做步进电机驱动器,请熟...

[545]

[545] - 柔性拖链电缆性能特点选型注...

[802]

[802] - 某工程机械生产车间6S管理推...

[1336]

[1336] - 销售如同恋爱,换个思维更容易...

[482]

[482] - 精益生产下机械制造业的成本...

[995]

[995] - 公共部门如何运用精益六西格...

[917]

[917] - 精益生产之PMC管理怎样搞好生...

[449]

[449] - 从技术转到了销售

[10794]

[10794] - 如何提高团队凝聚力和执行力...

[487]

[487] - Minitab软件在六西格玛统计质...

[805]

[805]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选