成都X汽车实行精益生产的方法 点击:130 | 回复:0

从产品制造的角度分析,精益生产的推行绝不仅仅对一两种丰田公司生产技术、管理方法的照搬应用,简单的模仿,精益生产是一种先进的思想,这种思想要求企业经营者能够重视生产的现场,只有不断地深入生产一线,在现场发现问题、解决问题、动员全体员工开动脑筋,改进不合理之处,追求改善,持之以恒。天行健咨询老师总结在该公司实施的要点有以下几个方面:

1、勤于学习

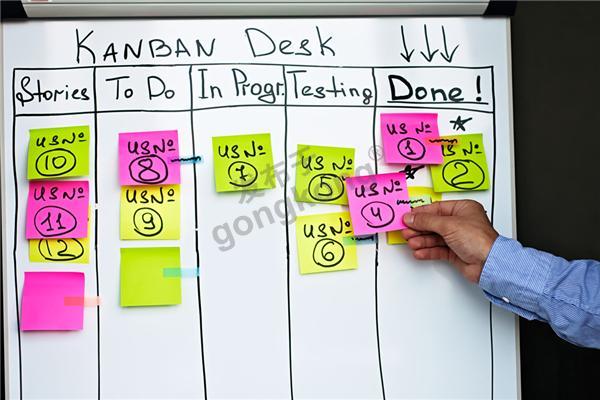

有的企业在推行精益生产的过程中,奉行拿来主义,把“看板管理”、“准时制”、甚至更为复杂的精益六西格玛管理等方法拿来就用;有的企业甚至仿照国外同类产品的生产企业,原单照搬国外产品生产线,以为这样就会取得立竿见影的经济效益,如此推行精益生产,最终都不得不宣告失败。有的企业推行精益生产方法简单粗暴,造成员工在原有工资待遇水平下,工作量成倍提高,大大地挫伤了员工的生产积极性,改善成果不理想。在以精益生产而闻名的日本丰田汽车公司,企业注重着眼于长远发展,公司高层着重为顾客及社会创造与提高价值,在推行精益生产时,一方面积极采用先进的生产方法,另一方面,注重于依据企业自身实际,着力于经营管理模式的转变,尤其是细节的改善。丰田公司积极鼓励员工主动进取、努力创新、勤于学习。因此要根据精益生产方式的特征和我国公司的实际状况,精益生产方式要不断进行研究和实践,让精益生产和中国国情更为融合。

2、最高领导力的支撑

对企业而言每天都有危机,在强调危机意识时,要特别强调企业最高管理层的危机意识,作为企业的最高领导者--企业家更要具有强烈的危机意识。企业实施精益管理生产方式的前提是企业管理层的危机意识和紧迫感,而及时暴露被掩盖的问题或危机则是精益生产方式的基本原则。企业推行精益生产的理念必须坚定不移,无论企业的领导者和员工如何更替,持续改进的思想会一直延续下去。企业的管理者,通过对精益生产的推进,改善员工的工作环境,减低劳动强度,提高工作效率,通过激励机制来激发员工的劳动积极性与工作热情,充分发挥员工作用,提高生产系统的运作效率和可靠性。

3、全员参与

建立以人为本、全员参与的企业管理运营平台,以柔性化的手段和人性化的管理,尊重员工就是要尊重其智慧和能力,给他们提供充分发挥聪明才智的舞台,为企业也为自己做得更好。精益生产在全员改善企业文化的支撑下,通过员工参与改善,使企业经营和管理不断走向更高境界的过程是精益生产的重要工作,而提升员工素养、意识和能力水平也是精益生产的重要组成部分。在精益生产活动的各个环节,需要全体员工的高度重视与共同参与,强调每个人在生产中的积极参与性和主动性,强调员工之间的协调优化。精益生产尤其注重精益人才的培养,积极营造精益改善的企业文化氛围,确保企业中每个员工积极参与精益改善提案制度。

4、深化精益思维

经过50多年的沉淀逐步形成的丰田生产模式TPS(或叫精益生产),是以现场管理为中心的生产运营领域卓有成效的方法论。精益生产是一种企业管理的革命,是一种持续改善的精益思维,和永无止境的精益求精的过程。精益生产致力于改进生产流程和流程中的每一个工序,尽最大可能消除不能增加价值的活动,提高劳动利用率,消灭浪费,降低物流周转之间,最大限度降低库存。精益生产的推行不是一蹴而就的事情,需要公司从上而下的推广。叉车零部件企业只有通过精益生产加强成本的控制,有效增强企业的市场竞争力,为企业的长远发展打下坚实的基础。

目前,世界经济格局变幻纷纭,中国经济正处于转型升级的进程中,中国制造业企业正处于优胜劣汰的关键转型期,该公司如何构建良好的生产管理模式,导入精益生产实现高效的品质管控系统,低成本高效率的运作体系是关键。制造业企业提高竞争力,实现持续利润增长,树立企业品牌成为变革期制造业转型的关键,精益生产为中国生产企业提供了一条便捷之路。

楼主最近还看过

- 应收账款很难收回来怎么办?

[1597]

[1597] - 某工程机械生产车间6S管理推...

[1336]

[1336] - 广州农化六西格玛管理八步法

[446]

[446] - T航空导入六西格玛培训提升服...

[491]

[491] - 从员工角度看精益生产成功的...

[458]

[458] - 应用精益六西格玛原理提升编...

[800]

[800] - TPM管理在公路养护企业中的应...

[994]

[994] - 六西格玛管理培训在空压机设...

[895]

[895] - 运用张驰咨询精益生产培训提...

[520]

[520] - 某机械设备公司TPM管理改善方...

[483]

[483]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选