北京H车企基于六西格玛培训提高外观质量 点击:132 | 回复:0

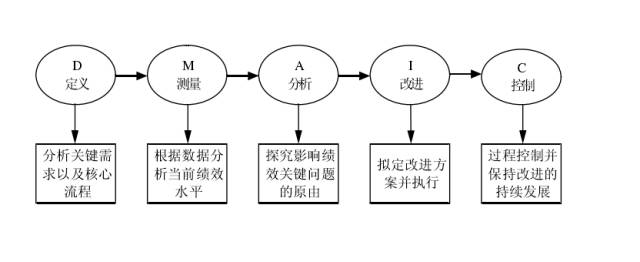

随着消费者对汽车品质需求的升级,汽车的外观质量越来越受到广泛的关注。天行健六西格玛顾问以某车型汽车白车身尺寸质量为改善对象,采用六西格培训DMIAC五步循环改进法的思路,结合多种六西格玛的分析工具,提供科学合理的数据支持,开展车身先期尺寸质量预防工作,从而实现车身质量问题改善及白车身合格率的提升。

1.白车身前车架区域问题的定义

根据S企业车身车间对过往3款量产车型的白车身数据进行统计后发现,3款车型的白车身前车架区域的合格率偏低,达不到S企业要求的合格率为90%的目标。针对目前车身这一现状,需要成立一个专题攻关小组,解决新车型白车身前车架区域合格率低的问题。专题小组利用六西格玛管理方法,根据SIPOC系统模型,对白车身前车架问题进行了问题结构树的剖析,并对涉及零件范围进行了确定。因此,本课题的目标设定为新车型N白车身前车架合格率达到90%。

2.白车身前车架区域问题的测量

根据以上对问题的定义,为了能实现新车型N白车身前车架合格率达到90%的目标,需要通过过往几个车型前车架区域数据的汇总,找出过往车型共同关键问题的所在,为后续进一步的改进提供理论基础。而测量阶段就是为保证项目数据统计分析的准确性和可视化,进而为找到问题的根源提供数据基础。

为了能找出前车架合格率低的本质原因,根据S企业数据监测系统,首先需要对某一季度A、B和C3种车型前车架测点合格率数据进行统计。根据测点的重要程度,我们需要将测点按照非常重要、重要和一般3种不同程度进行划分,其目的是为了按重要次序对测点进行逐一改善。从统计反馈的数据显示来看,3款车型共同存在的问题是发动机悬置安装孔Y方向合格率低。这个位置测点的合格率未超过80%。可以预测,在车身结构基本相同的情况下,新车型N一旦开发,该位置的测点可能存在合格率偏低的情况。因此,必须找出导致这几款车型该位置测点合格率偏低的原因。

3.白车身前车架区域问题的分析

在测量阶段,通过收集系统数据的分析,明确了前车架合格率低主要是因为发动机悬置安装孔Y向合格率低。但是,造成这一故障发生的原因还未能确定。对此,小组成员运用鱼骨图按“人、机、料、法、环”进行头脑风暴,逐一排查,总结出9项对发动机悬置安装孔Y方向有确定影响的原因,包括员工质量意识不强、未按标准操作流程操作、工装定位设置不合理、前车体工装精度不高、前大梁焊合件尺寸不合、零件搭接结构不合理、焊接工艺顺序不合理、零件存放无料框、运输过程零件磕碰变形等。

根据以上分析的结果,导致发动机悬置安装孔Y方向不满足合格率要求的因素较多。依照六西格玛改善原则,需要辨识出对问题的贡献大且容易改善的因素,从而为后续优先改善这些因素明确主要方向。因此,小组成员对鱼骨图分析的众多因素采用热图分析方法,将有确定影响的原因按难易程度和影响大小进行排序。

4.白车身前车架区域问题的改进

在问题的改进阶段,小组成员引入了过程失效模式与影响分析(PFMEA)的方法,对影响发动机悬置安装孔Y方向不满足合格率要求的所有因素进行问题的梳理,鉴别潜在的风险,进行客观的评价。结合PFMEA流程和由因果图识别出来的所有因素,按照失效模式预测、失效原因分析、评价失效原因影响的重要程度等步骤,从风险严重度、风险发生频度、风险探测度及最终的风险系数(RPN)按照因素重要度大小进行计分计算。通过表2的PFMEA分析后,按风险系数得分高低排在前3位的依次如下:①前大梁焊合件尺寸不合理;②前车体工装设计不合理;③前车体工装精度不够高。因此,以上影响因素为本项目的具体研究因素,制定相应的改进措施,将以上所有因素展开分析。

5.白车身前车架区域问题的控制

在控制阶段,需要对改进阶段提出的各种措施和方案进行实施和跟踪,监控方案实施的效果,持续完成运行数据的收集,并逐步形成系统化的标准流程文件。在完成以上措施和方案的实施后的两个月时间内,我们对前车架区域的合格率再次进行了数据统计。很明显地看出,新项目N的白车身发动机悬置安装孔Y向的合格率有了明显的改善,同时白车身前车架的合格率也得到了小幅的提升,满足了项目要求的90%合格率的目标。

根据以上项目实施的成果,输出和纳入到S企业的技术管理流程和日常监控管理中,形成标准化的流程文件,建立针对操作人员的执行情况制度,明确操作人员必须按照流程执行操作,避免遇到问题时束手无策。同时,在S企业级质量管理程序里增加对零件和工装监控要求,并同步更新PFMEA、控制计划、作业指导书及日常监控记录表。

新能源车企通过运用DMAIC模型,新车型N项目的质量改进取得了成功,证明了六西格玛管理方法在问题分析和推进改善实施具有严谨的逻辑性,能有效解决过往车型存在的共同质量问题。因此,在开发新项目时,应用DMAIC管理方法总结过往车型的不足,将此经验和方法推广到其他类似的问题中,对新产品的开发和质量的提升具有重要的意义。它有利于提高企业的设计和制造质量管理水平,保证企业的精益质量和竞争力。

楼主最近还看过

- 上海制造业在推行六西格玛黑...

[608]

[608] - 成都某核电厂六西格玛管理的...

[946]

[946] - 工业品销售新人如何突围?

[1069]

[1069] - 精益生产管理价值流图的绘制...

[613]

[613] - 【复盘经典案例】电信大客户策...

[9776]

[9776] - 精益六西格玛推行需要避免的...

[505]

[505] - 六西格玛管理方法名词解释

[740]

[740] - 从员工角度看精益生产成功的...

[458]

[458] - 从技术到销售的转型

[2498]

[2498] - X医院基于精益管理提高手术室...

[1023]

[1023]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选