深圳N零件厂应用精益生产提高生产效率 点击:380 | 回复:0

深圳N零件厂应用精益生产提高生产效率

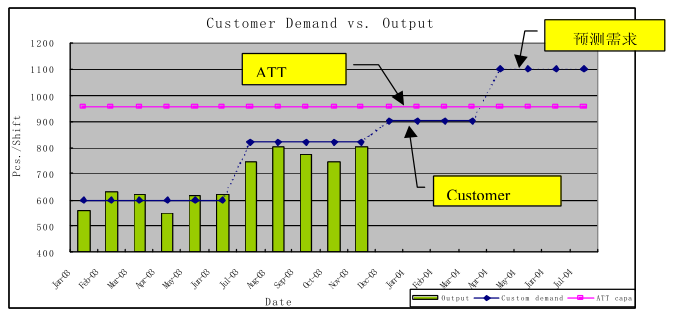

随着市场需求量的不断增加,深圳N零件厂对A产品的需求量进行预测,发现已经不能满足客户日益增长的需求,企业小组进行讨论,发现产线还有很大的提升空间,决定在八个月之内在没有额外资金的投入不断提高生产率满足客户的需求。

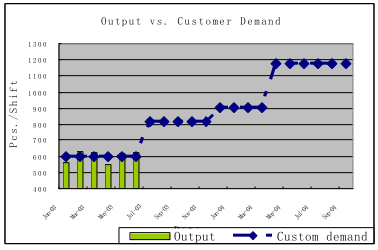

图 1 是某零件加工企业A产品目前的产量与预测的客户需求量,从上图中可以看出某零件加工企业目前A产品的产量远远满足不了客户不断增长的需求量,如果在未来几个月不增加A产品的产量,企业就有可能就会失去重要的客户,这对企业来说将是一个巨大的损失,这样的做法也不符合某零件加工企业的方针和企业推行的精益生产思想,于是企业的项目小组对A产线的节拍时间及工艺流程重新进行全面研究,发现还有很大的改善空间。

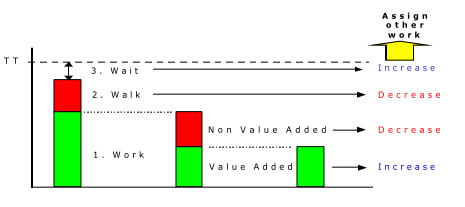

图 2 是节拍时间的关键组成要素,节拍时间主要是由生产时间、移动时间、等待时间组成。生产时间是由有价值的劳动时间和无价值的劳动时间,客户对无价值的劳动是不付钱的,因此在进行标准操作设计时,尽量缩短生产中不增值的劳动时间。移动时间也是一个无价值的、产生浪费的时间,这也是合理排线中非常重要的原则,对产品进行设线时,尽量使人的移动最小,设备摆放在人的手臂最大移动范围内,减少因人的反复拿取夹具、工具等而产生的时间浪费,按照动作经济原则分析产线。

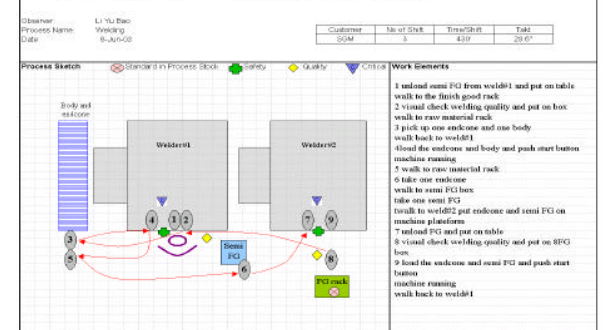

图 3 是A产品改善前的整个工作流程表,根据图中的工艺流程进行重新测量时间,进行重新设线改善产线平衡率。平衡率改善的基本原则是通过调整工序的作业内容来使各工序作业时间接近或减少这一偏差,合并相关工序,重新排布生产工序,将瓶颈工序的作业内容分担给其它工序;增加各作业员,只要平衡率提高了,人均产量就等于提高了;分解作业时间较短的工序,把该工序安排到其它工序当中去。

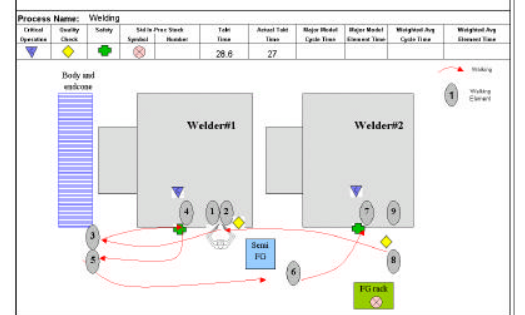

图 4 是对A产线进行工时分析后改善的标准操作表,使员工的动作更加流畅,设备的摆放更加符合动作经济原则。图 3 改善前和图 4 改善后看出:重要的操作和安全工序由改善前的工序 1,工序 4,工序7和工序 9,改善后只有工序 4 和工序 7。

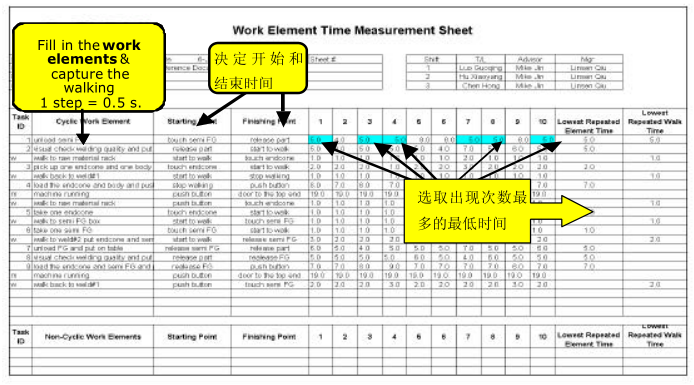

表 1 是A产品工时测量分析表,表中的数据是选取两位熟练员工在相同的环境下对每道工序各测 5次的操作时间, 每道工序选取出现次数最多的最低时间作为生产工时,按生产工时对A产品制定新的标准操作。

图 5 是对A产品产线进行第一阶段改善后的产量与同期预测的客户的需求量,从图中可以看出产量基本能满足客户的需求,但是还不能满足客户后期的预测需求,将按照上述步骤进行继续分析,直到在不同的阶段满足客户不同的需求。

楼主最近还看过

- 交通行业如何启动张驰六西格...

[833]

[833] - 印刷公司导入六西格玛黑带项...

[1091]

[1091] - 基于精益工厂布局中物流门设...

[509]

[509] - 精益生产中的WaterSpider水蜘...

[481]

[481] - 解读初创企业的业务突破点

[1381]

[1381] - 苏州某公司利用六西格玛培训...

[538]

[538] - 六西格玛管理的“芯”

[464]

[464] - 化工厂精益生产的要点是什么...

[668]

[668] - 苏州民用航空中六西格玛设计...

[891]

[891] - 上海图书馆导入六西格玛可行...

[1282]

[1282]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选