东莞发动机工厂基于精益生产实现工厂精益化设计 点击:124 | 回复:0

东莞发动机工厂基于精益生产实现工厂精益化设计

发动机是汽车的心脏,发动机工厂实现精益生产是确保产品更新、提高产品质量和降低生产成本的关键所在。因此,如何通过发动机工厂的精益设计来完善精益生产是企业规划的一大课题。

笔者参与了多个发动机工厂的项目设计,现就发动机工厂如何实现工艺和工厂设计的精益化进行阐述。

发动机工厂规划原则

在发动机工厂项目策划伊始,精益思想应贯穿其中:即以较少的人力、较少的设备、较短的时间和较小的场地来获取越来越多的产品产出,同时越来越接近客户,提供用户确实想要的产品。在规划原则中一般体现以下几个方面。

1)以市场需求为导向,一次规划,分期投入,快速产出,滚动发展。这是目前多数发动机工厂的规划理念,也是比较适合中国国情的最经济、风险最小的投资模式。比如,)发动机厂的一期目标为*万台*年,项目最终达标目标为*万台*年,在规划中,可以采取一次规划,分三期、四期甚至更多期投入,即第一期年产*万台,第二期年产*万台……滚动发展,这样一方面可以减少资金投入风险,另一方面又能快速产出,达到迅速占领市场的目的。

2)工厂对高技术和高附加值的关键零部件实行自制,并进行缸盖部装、总装、冷拖试验和热工测试等工作。目前多数发动机工厂的自制件为:缸体、缸盖和曲轴三大件,也有一些发动机厂对缸体、缸盖、曲轴、连杆和凸轮轴进行自制,这与工厂的投资规模和产品战略有关。在自制件中,企业也仅仅进行机械加工,毛坯的铸造和锻造由专业的供应商提供。整个行业向专业化方向发展,形成互惠互利的关系,打破过去“大而全”的生产模式。

3)采取精益的工作制度。项目采取两班制还是三班制,年工作日*天还是*天,直接影响到年时基数和生产节拍的设计,这也是发动机工厂规划的根本。根据目前发动机制造装备的技术水平,如要最大限度发挥其效用,发动机工厂应实行三班工作制,年工作日为*天。

发动机工厂的平面布置和物流组织

JIT生产(准时化生产)是精益生产中的重要理念,产品只能根据顾客订单生产,生产要及时,最大限度减少浪费。因此,发动机工厂的平面布置要以JIT生产为原则,并具备模块化的能力,实现“一次规划、分布实施、滚动发展”的目标。

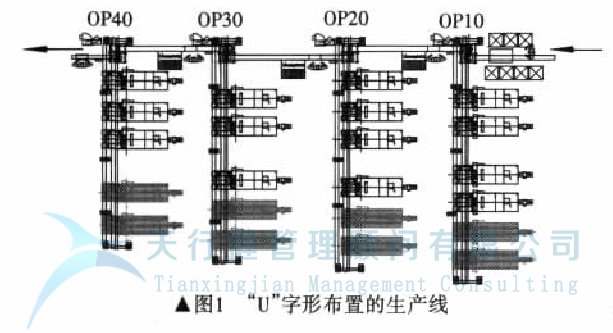

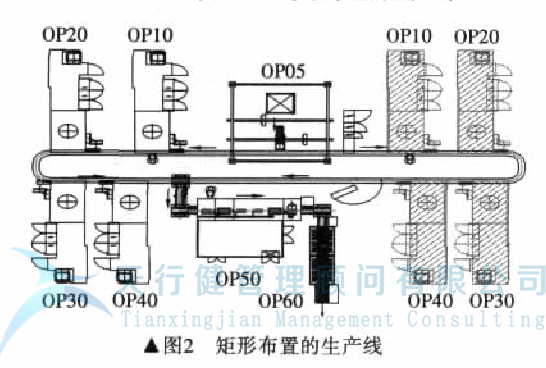

图1、图2是生产线中比较典型的设备布世形式。图1所示的形式由加工中心组成,“U”宇形布置。设备采用并联方式配置(几台设备加工同一工序),如果线间一台设备故障,并联的其它设备还可继续加工,不会造成生产线停运,这种形式的生产线具有相当的柔性,它还可以根据投资规模实现“一次规划、分步实施”。

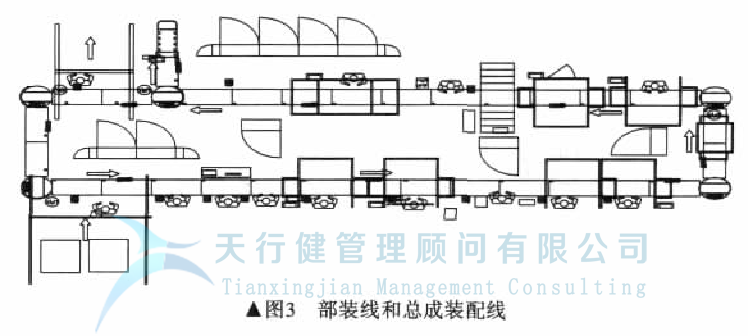

图2所示的形式由加工中心和专用机床组成,矩形布置,设备采用串并联混合方式配置,加工中心采用并联方式布置,根据投资规摸可以分期实施,专用机床串联布置,按照纲领目标一次到位。图1和图2中深线部分为一期投资设备,淡线部分为二期投资设备,部装线和总成装配线采用矩形布置(见图3),设备布置时要同时考虑辅助设备(如:在线量仪、设备铁屑储存箱等)的布置和进出通道,图1中工序间的工件输送采用机械手,图2和图3中工序间的工件输送采用机动滚道。( 天行健咨询专注于国内企业管理先进技术的研究与开发,服务客户遍布全国各地,为客户提供专业的六西格玛、精益六西格玛、六西格玛设计(DFSS)、精益生产管理、精益布局、TPM管理、精益研发管理、triz创新技术、IE工业工程等项目辅导咨询、 公开课培训、企业内训服务。)

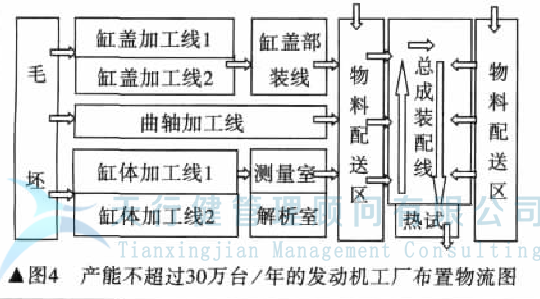

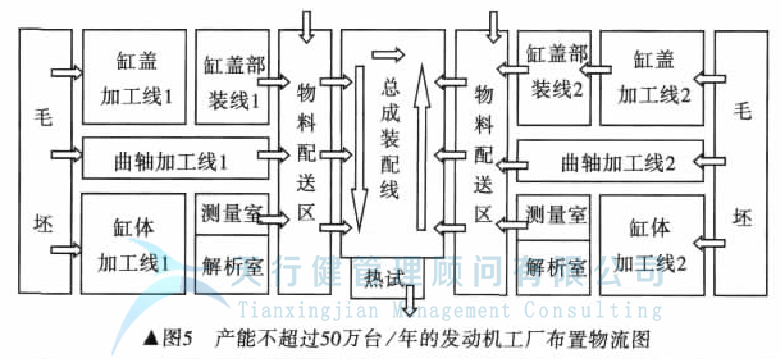

发动机工厂平面布置必须考虑生产的物流关系,精益的物流设计对实现JIT至关重要。物流短、畅通、无迂回,这是精益物流的概念。图4、图5是典型的发动机工厂布置物流图,从零件毛坯上线到热试后成品下线物流按一个方向流动,外购件从垂直方向送入。当目标产能不超过30万台/年时,选用图4模式,即:机加工线由两条子线组成,装配线在抽送线上设置预留工位,可以分期实施达到纲领目标。

当目标产能达到50万台/年或更多时,选用图5模式,即:整个厂房对称布置,土建公用和工艺设备分两期实施,以减少首期运行费用:生产线各加工区域间工件输送采用自行小车〔电瓶铲车或AGV小车等)。

发动机工厂主厂房土建公用设计精益要求一般为:

主厂房地坪荷载要求为20kpa(设备一般不做独立基础),采用环氧树脂地坪;

主厂房温度要求为:夏季28度、冬季15度,相对湿度≤70%,厂房设机械排风系统,定时向室内送入过滤的新鲜空气,改善作业区域环境;

主厂房照度要求为300lx,根据南北区域太阳光强度的不同,厂方采光带设置与否应区别对待。

精益生产是一个持续性和不断改进的过程,不少发动机工厂正在向精益企业的目标努力。精益企业的发展过程在向国外先进企业学习的同时,更需要根据中国国情,结合自身特点,不断探索,不断达到尽善尽美的境界。

楼主最近还看过

- 成都某农化厂应用六西格玛设...

[594]

[594] - 房地产行业:如何向丰田学习成...

[721]

[721] - 事务部门推行5S管理的方法

[928]

[928] - 精益生产现场管理与改善学习...

[452]

[452] - 解读初创企业的业务突破点

[1381]

[1381] - 六西格玛黑带培训在印刷领域...

[1677]

[1677] - 无锡化工行业精益六西格玛运...

[1023]

[1023] - 昆山某通讯公司精益生产改善...

[490]

[490] - TRIZ在洗车污泥气浮处理排污...

[493]

[493] - 印刷公司利用精益生产解决仓...

[1257]

[1257]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选