昆山某通讯公司精益生产改善案例 点击:683 | 回复:0

昆山某通讯公司运用精益生产中单件流的理论,打破功能式布局的状态,根据加工工件的工序流程进行精益化布局,形成相互衔接的流动生产线,实现了单件作业运行的要求。

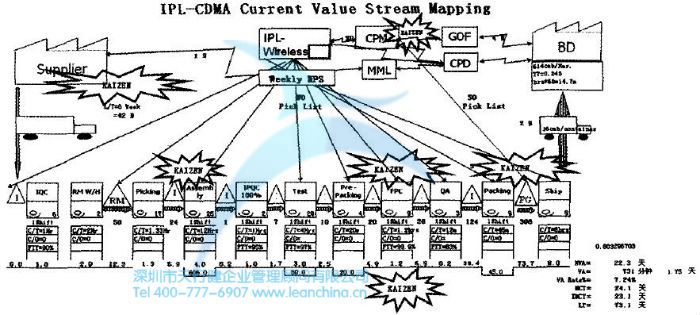

小组成员通过现场观察,对具体操作人员的查讯,以及与相关负责人的确认,并根据精益生产对价值的定义,经过一周的时间画出了CDMA产品组的价值流现状图(图1)。另外,组装工程师带领车间一线人员对当前的组装流程按照现有步骤记录操作时间和移动距离,以区分增值活动和非增值活动。

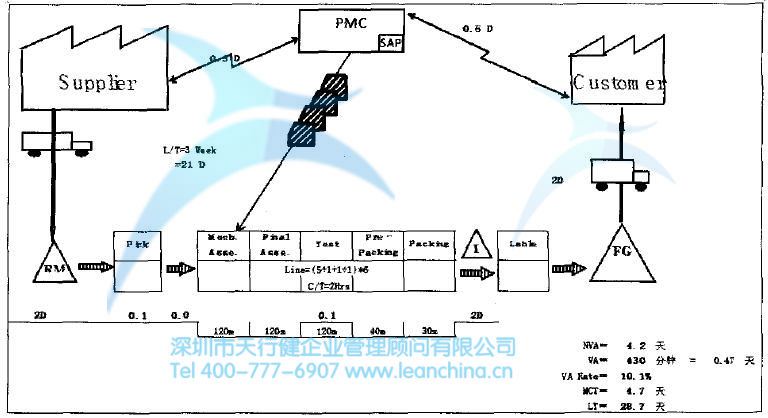

由当前价值流可发现,CDMA生产周期(从原材料接收到成品出货)为24天,而增值的活动仅为1.75天,增值比为7.24% ,其增值比为45%左右。随后天行健咨询专家与小组成员又根据最大限度的降低/消除浪费的原则,从客户的角度出发绘制了未来价值流图(图2)。

通过对未来价值流图的描绘,我们可以清楚地看到理想的生产周期是4.7天,增值活动为430分钟,增值比为10.1%。

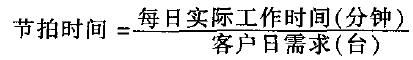

同时根据客户的需求,计算出客户需求的节拍时间TT,

2013年有效工作天数=252天;每日有效工作时间=480分钟;计划休息时间=5O分钟;计划维护保养时间=0;每日实际计划工作时间=480-50-430分钟按照2014年客户总需求7200台来计算,每日需求量=7200/252=28.6台:

则节拍时间--430分钟/28.6台=15分钟/台

根据当前价值流图中记录工序周期时间CT和操作工人数,计算当前每道工序的生产周期时间MCT。

MCT=每一工序的开始到结束的时间/做同一工序的人数通过以上分析,发现目前流程存在的主要浪费包括:

(1)工位之间存在大量在制品造成库存浪费

(2)成品不能及时发出造成过度生产浪费

(3)工序周期MCT不平衡和复杂的信息流造成等待浪费根据精益五大原则(识别价值,价值流分析,建立连续流,拉式生产,尽善尽美)和价值流分析结果,天行健管理咨询专家让小组成员制作了活动选择标准表,分别从客户满意度,与公司业务关联度,活动难易度等方面打分。最终将建立组装生产线单件流成为本项目的活动主题。

然后通过对利益相关人员分析,分别找出本项目输出受影响者以及能影响本项目的流程拥有者。并由项目经理与相关决策人进行有效沟通,取得他们的支持,为项目的开展从人,机,料,法,环五个方面均做好了充分准备。

天行健咨询专家采用5S和可视化管理的方法消除车间显而易见的浪费,并记录可减少,消除的非增值活动。对于增值活动和现阶段无法迅速消除的非增值活动,再利用IE方法将工序分解,并对应所需原材料,平衡每一步使其满足客户需求的节拍时间(TT),本项目TT为l5分钟。

Mod4.0 OD具有产品重,体积大的特点,根据当前客户的需求每天需要生产3O台左右。如何实现单件流设计,即将产品流动起来,项目组展开头脑风暴,广集思路,提出多种不同方案。铺设轨道的话,易于管理,但投入大且时间长;而运用小车运输,虽然投入小,但存在安全隐患。

经过层层筛选,最终选中人员移动,产品带工位标识来控制操作步骤的方案。此方案充分运用可视化控制的原理,以机柜上的标示牌来显示所在工位。流水线共设计了11个工位,质量检验整合到其中后,总共13个工位。标示牌由台历制成,每页显示一个工位。每个组装工人负责一个工位,每一工位操作时间为15分钟。工人完成一台机柜后,将工位标示牌翻至下一页,然后顺序进行下一台机柜的操作。

2014年8月8日,项目按计划实施单件流方案。根据精益的理念,将组装工人和物料陪送人员(水蜘蛛)分开,各司其职。车间领班作为自由人/替补人员,保证流水线畅通无阻。项目小组一鼓作气。再接再历,对另外两种有客户需求的产品MOD4.0 ID 和BTs2400以同样的方法,根据产品的特点实现了单件流。

楼主最近还看过

- 工业类产品市场怎么做?如何营...

[500]

[500] - TRIZ理论在白酒酿造中的应用...

[512]

[512] - 新QC七大手法(工具)完整版介...

[465]

[465] - 昆山某通讯公司精益生产改善...

[490]

[490] - 成都化工业推进六西格玛咨询...

[567]

[567] - tyy的一万个问题第一个

[742]

[742] - 从技术到销售的转型

[2498]

[2498] - TPM六步曲,设备管理没问题!...

[925]

[925] - 印刷公司导入六西格玛黑带项...

[1091]

[1091] - 销售如同恋爱,换个思维更容易...

[482]

[482]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选