苏州六西格玛管理改进超细粉自动控制系统 点击:158 | 回复:0

苏州六西格玛管理改进超细粉自动控制系统

统计数据表明2014年6月一2015年1月,超细粉的月平均自动控制系统故障时间为467 min,且波动较大,最长故障时间为1100 min,最短故障时间为210 min。如果以故障时间不超过287 min为标准,则大约有75%的时间超过了这个标准。

1、Y的测量系统分析

根据2014年6月一2015年1月份所有故障测试的时间共14次,与数据库记录时间一致的为13次,不一致的为1次。按这组数据计算一致性比率:

一致性比率=一致次数/测试总次数=13/14=92.9%

由计算可以看出,一致性比率为92.9%,大于90%。说明本测量系统良好,可以信赖。

2、Y的流程能力分析

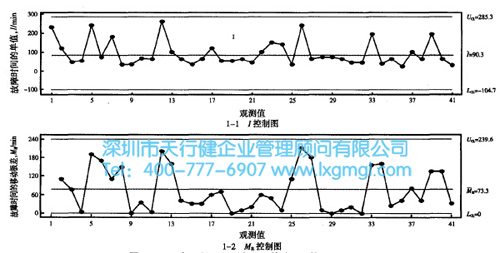

①对2014年6月-2015年1月的故障时间进行受控验证,用Minitab软件绘制单值一移动极差控制图,经检验,发现这些数据都只受随机因素影响,因此这个过程是受控的。故障时间I-MR(单值一移动极差)控制图如图1所示。

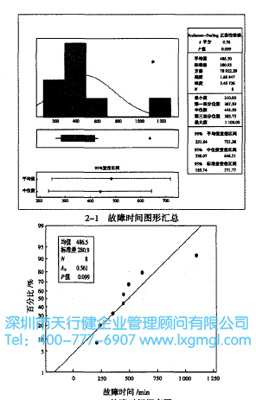

②对2014年6月一2015年1月的故障时间进行正态性检验,P值=0.099>0.05,符合正态性。正态性检验图如图2所示。

③对2014年6月一2015年1月的故障时间进行过程能力分析,过程能力指数CPK=0.64,过程能力较差,急需对过程进行全面改进。

3、查找因子

通过故障时间长鱼骨图对影响故障时间的因子进行查找。

4、因子筛选

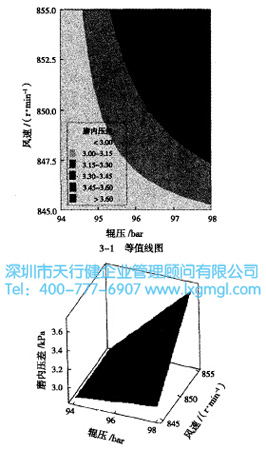

通过对42个与故障时间长有关的因子进行矩阵分析,从中筛选出了23个分值大于90的影响自动控制系统故障时间的81%的输入因子,然后对该23个重要的输入因子再进行FMEA(失效模式分析),进一步找出最关键的输入因子。

C阶段的主要工作是对改进成果进行固化纳标,并对Y的SPC监控。

①改进后故障时间工程能力计算

改进后,超细粉自动控制系统故障时间的能力指数Cpk=1.27(改进前0.64),西格玛水平Z=3.81(改进前1.92),能力指数比改善前有所提高。

②实施对Y的SPC监控

从超细粉自动控制系统故障时间的SPC图来看,故障时间是稳定受控的。

③对改进成果进行固化纳标

在控制阶段,对M、I各阶段实施的改进措施进行文件化、制度化,从而加强控制。

④项目改进成果

超细粉自动控制系统故障时间由改善前的467 min/月降低到改善后的261.5 min/月,自动控制系统稳定性得到有效控制。

实施改进措施后进行故障时间跟踪记录,至活动结束时故障时间呈逐月下降趋势,表明采取的措施是有效的。

在降低超细粉自动控制系统故障时间的项目实践过程中,天行健依据六西格玛管理的方法论,关注每个工序和指标参数对故障时间的影响,聚焦到多个问题点,进而系统性的分析问题、分解项目,针对不同的问题,使用了六西格玛的多种工具综合加以解决,而且每个工具和分析方法的使用都可以根据实际问题灵活运用,最终取得了良好的效果,为维护行业精细化水平的提高提供了新思路。

楼主最近还看过

- 广州某食品厂使用DMAIC创建业...

[806]

[806] - 北京X桥梁建设公司FMEA培训心...

[1055]

[1055] - 什么是Linux?您需要了解的有...

[589]

[589] - 今天打开快递:我的功夫茶具完...

[1716]

[1716] - 苏州民用航空中六西格玛设计...

[891]

[891] - 天津某造纸公司精益生产咨询...

[575]

[575] - 柔性拖链电缆性能特点选型注...

[802]

[802] - PCB行业精益生产工作的重点

[490]

[490] - 广州六西格玛管理新产品开发...

[643]

[643] - 山东某重卡用六西格玛实现车...

[504]

[504]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选