直升机零部件应用IE工业工程产品分析表进行改善 点击:611 | 回复:0

直升机零部件应用IE工业工程产品分析表进行改善,本事例是通过改善加工顺序,减少工序量,使生产时间和所需人员得到减少,从而达到缩短交货期,降低成本的目的。

应用产品分析表进行改善的实例——某直升飞机的回转驱动机械的加工用品

一、提出改善的理由

目前,该零部件只有质量能使用户满意,而交货期和成本每次都让用户感到不满,并给公司和用户之间的信赖关系带来不利影响。因此,为了研究在工序中是否存在不经济、不均衡和不合理现象,将进行产品工序分析,并加以改善。

二、工序的概要

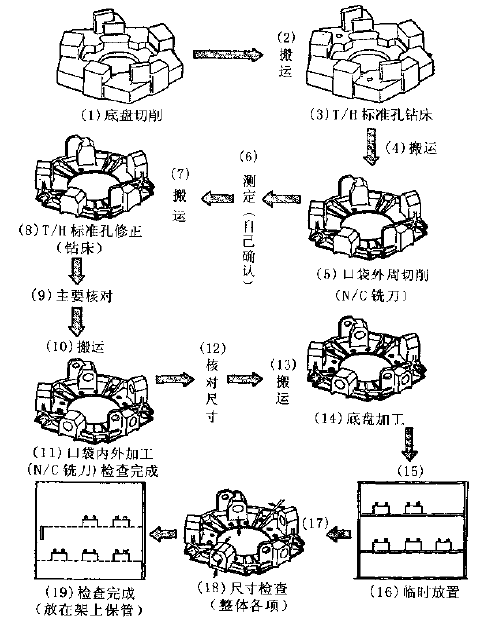

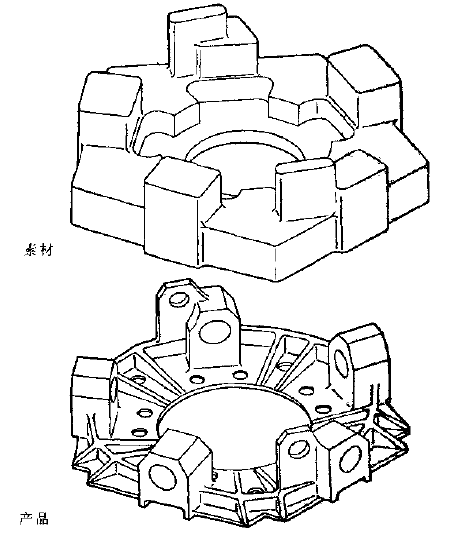

从精密锻造开始,就按照“图1”的工序进行成品(加工费最高为30元/m)的批量生产方式的作业。用车床制作夹具的标准面,用钻床挖T/H标准眼,再利用这些眼,用铣刀削卡、口袋和加工外圆边。以上工序的概要如“图1”所示。另外,零部件素材及产品如“图2”所示。

图1 工序的概要

图2 零部件素材及产品

三、产品工序分析

步骤1:实施预备调查

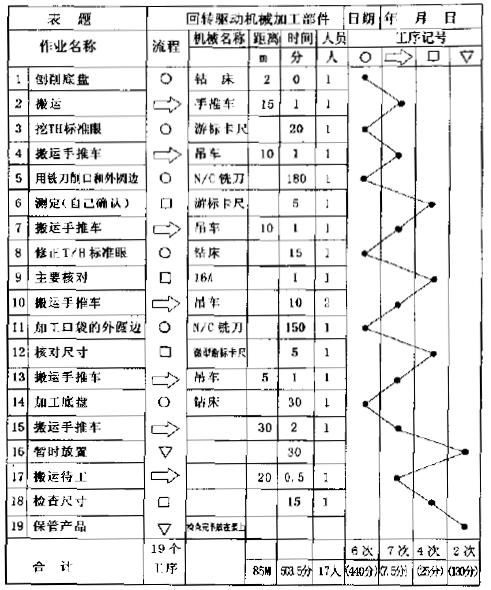

经预备调查得知从刨削底盘到保管成品共有19个工序。

步骤2:绘制工序流程图

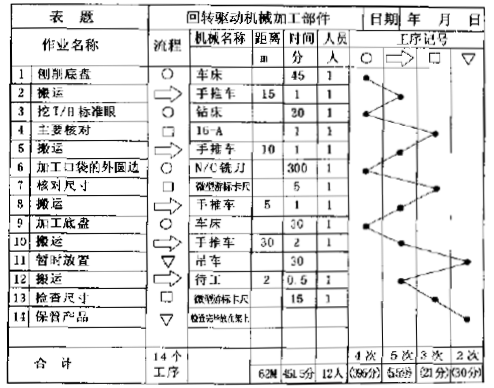

工序流程图记载在“图3产品工序分析表”内。

图3产品工序分析表

步骤3:各工序的必要项目的测定及记录

调查和测定各工序中使用的机器、夹具、搬运的距离、所需时间、所需人员,并记录在“图3”的产品工序分析表内。另外,制作的平面流程线图如“图4(a)布局图(改善前)”如示。(天行健咨询一家专注于精益生产管理,六西格玛管理培训咨询与项目辅导的管理咨询公司)

图4 (a)布局图(改善前)

步骤4:整理分析结果

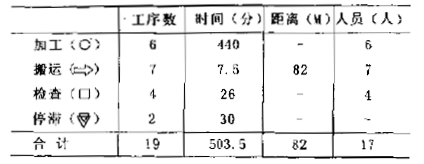

整理的分析结果如表1所示:

表1 整理表

步获5:制定改善方案

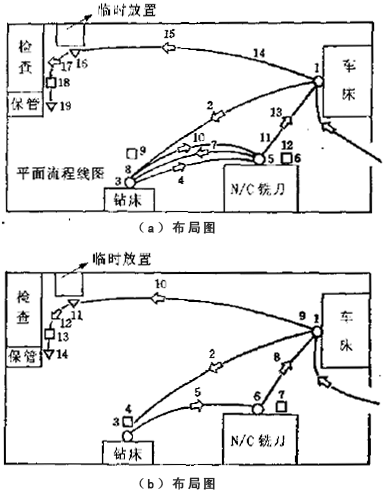

从“表1”以及“图4(a)布局图(改善前)”可以清楚地看出钻床和N/C铣刀的往返作业很多,所以我们把作业改善的重点放在这两个作业上。(天行健咨询一家专注于精益生产管理,六西格玛管理培训咨询与项目辅导的管理咨询公司)

在这里,我们提出了将钻床作业统一和N/C铣刀作业统一方案,并加以了研究讨论,且得到了在技术上是可行的结论。在此基础上,我们绘制了“图5的产品工序分析表”,并将平面线图改善成如“图4(b)布局图”所示。

图5 产品工序分析表(改善方案)

步骤6:改善方案的实施和评价

根据改善方案,实施实验加工,来检查产品质量有何变化。得到的结果是,历来认为危险隐患的歪斜几乎不再出现。因此,我们的产品采用了该改善方案。将该结果绘制成“最佳资源分配图”,并用“最佳资源分配图”对改善方案的前后进行比较,得知在工序数量、作业时间、所需人员各方面都达到了预期的节减目的。

步骤7:改善方案的标准化

根据改善方案修改了作业标准,并对作业人员进行了教育。

四、直升机零部件应用产品分析表进行改善的实例总结

实施以上的改善方案,可以满足用户要求的交货期,又可以降低成本,降低产品价格,确保公司的信誉度,另外,理所当然能为公司带来经济效益。

楼主最近还看过

- 制冷衣研制成功,高温作业人群...

[943]

[943] - 物联网IoT的dotdot语言来了

[2269]

[2269] - 有关电气设计软件版权问题的...

[667]

[667] - 运动控制卡编程

[1134]

[1134] - 论一下:十年后软件工程师会失...

[685]

[685] - 西门子HMI触摸屏用博图怎么制...

[1876]

[1876] - 林雪萍:一文看懂服务型制造(...

[2077]

[2077] - 智能知识---让您明白智能制造...

[2140]

[2140] - 游标尺的正确使用方法,提高检...

[1177]

[1177] - 控制柜里边这个转换器上的是...

[2824]

[2824]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选