台达ASD-A系列伺服与西门子S7-200/CPU226CN的应用实例 点击:26458 | 回复:126

下面是台达ASD-A系列伺服与西门子S7-200/CPU226CN的应用实例,一个比较粗糙设备的实例,精度不高。高手就不必要看了,看了也请一笑了之,呵呵@_@

图纸可在下面的地址下载:ftp://gk:gk@deshengwu.vicp.net/工控/美的卫浴部分图纸.rar

楼主最近还看过

1. PLC配置:

应当配置S7-200专用的100KHz或以上脉冲输出的运动控制模块,而不要采用S7-200 CPU本体的20KHz脉冲输出——虽然CPU224XP是100KHz脉冲输出,但其控制功能仍然不强。采用专用的100KHz或以上脉冲输出的运动控制模块,控制精度可以更高,而且控制功能可以更强——采用CPU本体的20KHz脉冲输出,节约那点钱是不划算的。

2. 电路设计:

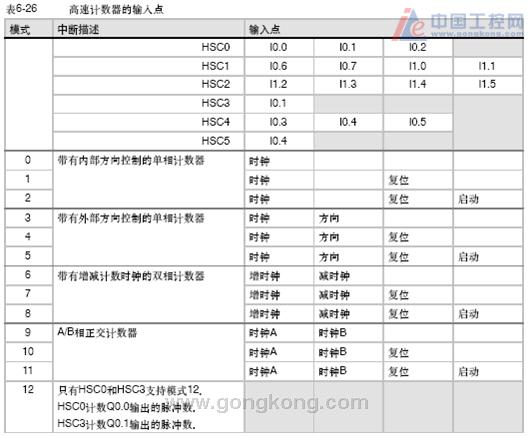

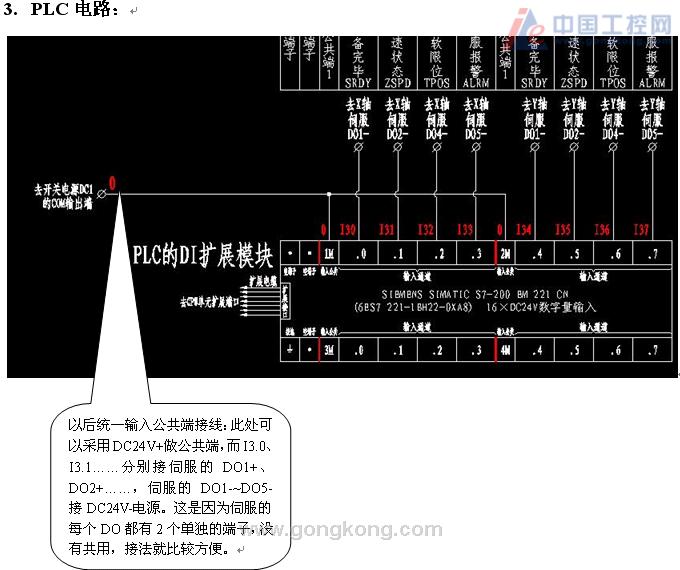

伺服电机的编码器输出信号应当反馈至PLC,也就是伺服驱动器的位置脉冲输出提供给PLC。当然,应当指定除HSC0和HSC3之外的高速计数器(HSC0和HSC3备用,因为HSC0可以计Q0.0输出脉冲,HSC3可以计Q0.1输出脉冲),接线也得对应相应的端子:

我把以前的控制方案贴在下面,给大家参考一下:

控制方案

一、 控制设备条件

1. 伺服电机转速与给定脉冲频率的关系

台达ASMT07L250BK伺服电机的额定转速为3000rpm,最高转速为5000rpm;编码器分辨率为2500ppr,其AB信号经过伺服驱动器4倍频处理后成为10000ppr。

因此,要达到额定转速3000rpm,给伺服驱动器的脉冲信号应当是:3000转/分钟÷60秒/分钟×10000脉冲/转=500K脉冲/秒,也就是说输入频率应当是500KHz。由于西门子S7-200系列PLC输出的最大脉冲是20KHz,所以伺服驱动器的电子齿轮应当设定为1:25。

2. 伺服电机转一圈X轴Y轴的移动距离

A. X轴伺服

X轴伺服的传动结构:X轴伺服电机驱动直连在伺服电机上减速比为1:60的减速机,减速机上配节圆为129.23mm的同步带轮,再通过同步带驱动机械手在X轴方向运动。因此X轴伺服电机转1圈,机械手在X轴方向的移动距离为:129.23×π÷60=6.76646686163mm。也就是说,机械手在X轴方向每行走1mm,需要给伺服电机1477.8761508027339801663557711312个脉冲。

B. Y轴伺服

Y轴伺服的传动结构:Y轴伺服电机驱动直连在伺服电机上减速比为1:4的减速机,减速机上配30齿的同步带轮,通过同步带驱动齿数为28的同步带轮;这个齿数为28的同步带轮与丝杆轴连接,丝杆的螺距为10mm。因此Y轴伺服电机转1圈,机械手在Y轴方向的移动距离为:10×30÷28÷4=2.67857142857mm。也就是说,机械手在Y轴方向每行走1mm,需要给伺服电机3733.3333333353244444444455063704个脉冲。

二、 控制方案

1. 机械手初始状态:X轴伺服电机位于原点位置;Y轴提升气缸伸出位于最低位置;Y轴伺服电机根据产品种类不同(共计3种产品)而位于相应的位置(3种产品3个位置)——如果对于所有产品而言Y轴伺服电机在同一位置,那么抓取时将不在产品中心,放下时也把产品放不到夹具中心位置,而且当增加新产品时抓取和放下位置可能偏离更多而导致无法实现抓取和放下动作。

2. 当光电开关先检测到夹具上有内胆,如果弹簧手柄型行程开关检测到且仅检测到板链线夹具的最前边沿,那么以下动作同时进行:X轴伺服电机跟随板链线变频器的速度右移(PLC与变频器通信得到变频器的当前频率值),机械手夹紧装置夹紧。为了让不同规格内胆的垂直中心线与机械手初始状态垂直中心线重合(这样才能抓到内胆中心),所以光电开关必须比行程开关先动作,光电开关动作过程中行程开关也会动作。

3. 当夹紧装置夹紧到位(夹紧气缸相应磁性开关动作)后,Y轴提升气缸缩回位于最高位置。

4. 当Y轴提升气缸提升到位(Y轴提升气缸相应磁性开关动作)后,确认差速链工装板已经到位(SL11和SL12同时动作)、工装板上没有内胆(PH2没检测到内胆)。如果没有同时满足差速链工装板已经到位和工装板上没有内胆两个条件,则控制板链线变频器停车(以避免机械手上的内胆和差速链线上的工装板或工装板上的内胆发生撞击;变频器的减速停车时间不能太长<例如5秒>,否则板链线上的夹具/内胆会和机械手上/机械手上的内胆发生撞击,建议将变频器停车方式设置为自由停车方式),待满足这两个条件后重新启动变频器并进行下一步动作。如果同时满足差速链工装板已经到位和工装板上没有内胆两个条件,以下动作同时进行:X轴伺服电机右移,X轴旋转气缸旋转,Y轴旋转气缸旋转。

5. 当X轴伺服电机右移到位(程序检测)、X轴旋转气缸旋转到位(X轴旋转气缸相应磁性开关动作)、Y轴旋转气缸旋转到位(Y轴旋转气缸相应磁性开关动作)后,Y轴伺服电机根据产品种类不同下移相应位置(3种产品3个位置,大概20mm左右)。

6. 当Y轴伺服电机下移到位(程序检测)后,夹紧装置松开。

7. 当夹紧装置松开到位(夹紧气缸相应磁性开关动作)后,Y轴伺服电机上移220~290mm左右(对于3种产品的位移均相同)。因为只有Y轴伺服电机上移220~290mm左右,机械手才不会和内胆发生撞击。

8. Y轴伺服电机上移到位(程序检测)后,X轴伺服电机左移。

9. X轴伺服电机左移延时后(如果不延时就进行后面的动作可能导致机械手和内胆发生撞击),以下动作同时进行:X轴旋转气缸旋转复位,Y轴旋转气缸旋转复位,Y轴提升气缸伸出,Y轴伺服电机先回到Y轴原点(3种产品中的最高Y轴位置)后再下降调节当前产品对应的Y轴高度。

10. X轴伺服电机左移到位(X轴原点检测行程开关动作)、X轴旋转气缸旋转复位到位(X轴旋转气缸相应磁性开关动作)、Y轴旋转气缸旋转复位到位(Y轴旋转气缸相应磁性开关动作)、Y轴提升气缸伸出到位(Y轴提升气缸相应磁性开关动作)、Y轴伺服电机调节当前产品对应的Y轴高度后,回到机械手初始状态,准备下一轮循环动作。

11. 差速链线阻挡器的控制:根据产品种类选择相应的阻挡器控制——当前产品为中号和小号时,YV11处于控制状态,YV12始终处于缩下状态(线圈得电);当前产品为大号时,YV12处于控制状态,YV11始终处于缩下状态(线圈得电);当自定义产品规格大于大号时,与大号控制相同;当自定义产品规格小于小号时,与小号控制相同。只有这样,才能基本保证产品放在差速链线工装板的中心位置。只有当机械手夹紧装置松开时,受控阻挡器才下降2秒左右处于放行状态,平常状况下均处于阻挡状态。

12. 触摸屏人机交互:设置1个选择开关,用于选择自动探测变频器频率或手动给定变频器的当前运行频率,这样可以保证在PLC与变频器通信不正常时机械手正常运行。设置3种甲方提供的固定产品规格(长度、直径),另外再设置1种由用户给定的产品规格,这样保证了产品的多样化生产。

西门子S7-200/CPU226CN的运动控制PLC程序实例 http://www.gongkong.com/Forum/ForumTopic.aspx?Id=2008060409102300001

威纶MT508T型触摸屏与S7-200/CPU226CN的工程实例 http://www.gongkong.com/Forum/ForumTopic.aspx?Id=2008060215004500001

台达ASD-A系列伺服与西门子S7-200/CPU226CN的应用实例 http://www.gongkong.com/Forum/ForumTopic.aspx?Id=2008060309391900001

- 步进电机上电后电流很大,很烫...

[11840]

[11840] - 谁能说说电机常数(单位:Nm/S...

[16422]

[16422] - 驱动器载波频率一般设置多大...

[5402]

[5402] - 哪个公司运动控制卡 比较好?...

[37506]

[37506] - 请教:国产直流伺服电机那个厂...

[7995]

[7995] - PMSM电机电流波形如下,这么会...

[6324]

[6324] - 伺服的三种控制方式

[22853]

[22853] - 请教:数控机床上各系统的配置...

[6833]

[6833] - 求助:伺服电机的加速曲线

[7092]

[7092] - 伺服学习资料

[6430]

[6430]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选