南京某汽车零件车间精益生产实施方案 点击:176 | 回复:0

推行精益生产是一 个庞大的体系。本文是针对该公司装配车间一条新投入的生产线进行改进设计。

1 公司背景

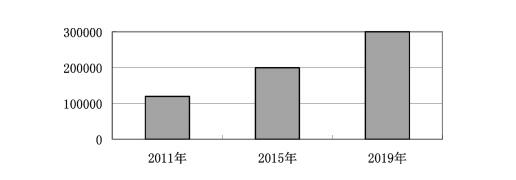

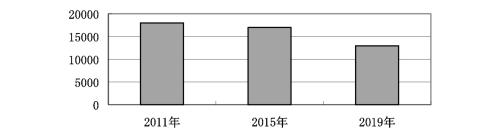

A 公司是成立于 2003 年 3 月,公司属高新技术企业,拥 有两个工厂,是目前国内重要的汽车零部件生产基地,各系列产品已批量装备国内各大知名重卡的商用车。 A 公司从 2011 年到 2019 年的年产量变化趋势如图 1 所 示。A 公司从 2006 年到 2010 年每生产一个产品所要使用的可变成本的变化趋势如图 2 所示,其单位为元。

图 1 2011 年—2019 年产量变化趋势图

图 2 8011 年—2019 年可变成本变化趋势图

2 装配线现状

该装配线上是将车桥的桥壳,主减速器总成,制动底板, 贯通轴,轮边,轮毂,制动鼓等进行组装最后成为完整的车桥。需要说明的是:装配线的物流通道是以一定速率前进的 轨道系统;在整个装配过程中,全部工序是“一个流”。 由于这条装配线是刚建成的,人员,设备等都处于试运行阶段,因此,针对这条生产线,我们要从基础开始,首先进行现场管理,如“6S”管理。然后再对生产现场做进一步的改善。

3 “6S”管理

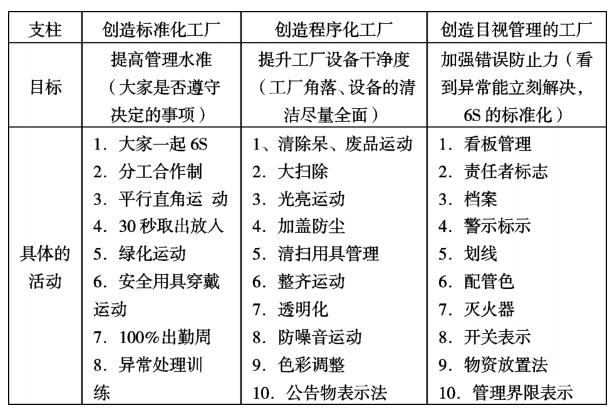

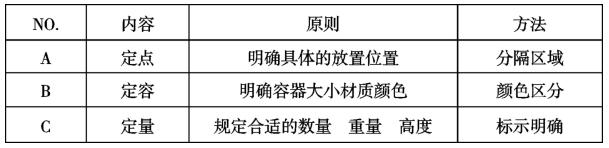

“6S”是指整理、整顿、清扫、清洁、素养、安全, 它是现场管理的基础,“6S”的三大支柱如表 1。

表 1 “6S”的三大支柱

3.1 “6S”管理的实施

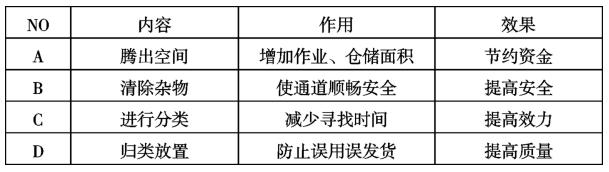

整理——按照标准将必需物品与非必需品区分开,对不必要的物品进行处,如表 2 表示整理的内容。 整顿——把必要的物品按需要量、分门别类、依规定的位置放置,并摆放整齐,加以标识。消除无谓的寻找,既缩 短准备的时间,随时保持立即可取的状态,整顿过程中遵照 的原则如表 3。

表 2 整理的内容

表 3 整顿的三大原则

装配线上,经过上个整理环节的实施,我们再将货架上 的零件进行整顿,将零件分类,放在最适宜的地方,最后在 货架上挂上标识牌,用来说明该货架上的零件名称,同时, 我们要仔细观察在装配车桥的时候每个零件需要个数,再以 1.5 小时作为送货的循环周期。

对于盒子里面数量较少或按件送的零件来说,该零件在 每根车桥上每小时的使用数量为 n;每次送货或每盒里面装 的数量为 m,则每 1.5 小时送货的件数可用公式计算:

N=1.5*n/m,若 N 为整数,则每 1.5 小时送该零件 N 箱; 若 N 为小数,则取小于 N 且距离 N 最近的整数 M,然后再 利用公式 H=M*m/n,则每 H 小时送一次零件。

对于盒子里装得多的零件(如螺栓,垫片等),则直接用 H=m/n,则每 H 小时送一次零件。

清扫——清除工作场所的脏污(灰尘、污垢、异物等),并防止脏污地再发生,除了能消除污秽,确保客户的健康、安全卫生外,还能早期发现设备的异常、松动等,以达到全 员预防保养的目的。

清洁——将前面 3S(整理、整顿、清扫)的做法制度化、 规范化,并贯彻执行及维持。

素养——人人依照规定和制度行事,养成好习惯,培养 积极进取的精神。

安全——对原有“5S”的一个补充既关系到操作人员的人身安全,也关系到产品、设备的安全;安全管理的实质就是要针对企业生产制造过程的安全问题,运用有效的资源,实现产品制造过程中人与机器设备、物料、环境的和谐,达 到安全生产的目的。

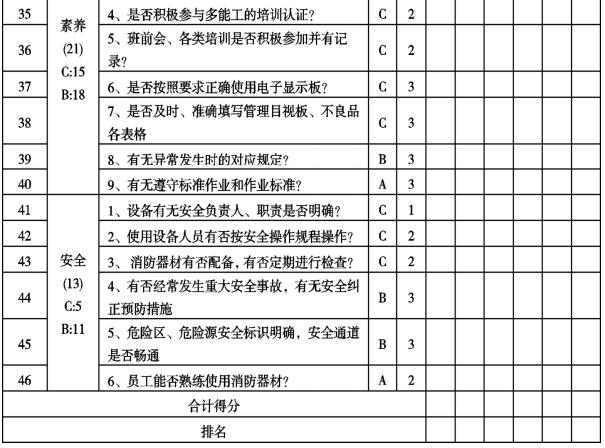

3.2 “6S”检查阶段

在“6S”活动实施的同时也要做好监督工作,我们在成 立现场检查小组,组员由生产线的负责人以及现场管理人员 组成,首先,制定出“6S”检查管理办法,制定了如表所示的 6S 检查评分表(如表 4)。在每周的同一个工作日内进行检查工作,对做得好的工位进行奖励,对做得不好的工位进行处罚,在起初进行“6S”检查时一定要将处罚真正的执行 下去,给工人们建立一种意识,而且,每月进行一次总结,找出学习的榜样。

表 4 “6S”检查的评分表

每周检查完以后要将检查结果进行汇总,按一定的比例 对评分计算。各工位进行排序作为奖罚的依据,汇总中的主 要内容是(1)当周“6S”管理检查工作状况介绍及上周整 改跟踪;(2)工位总体排名及共有问题点;(3)存在的典型问题点。

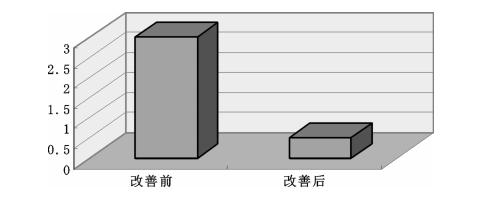

3.3 “6S”管理的效益

通过这次“6S”管理推行,装配线上整体效果和以前大 不一样,零件按照需要放置在操作人员最适宜拿取位置,同种零件放置在一起,送货频率大于等于 1.5 小时,从而使现 场的物品循环起来,生产现场每工作人员每天的寻找时间改 善前后变化如图 3 所示。

图 3 改善前后寻找时间变化图

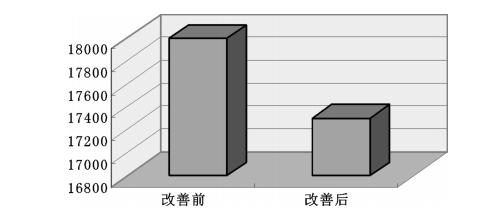

寻找的浪费,货架的制作,维护,修理的浪费,空间的 浪费,往返搬运的浪费都会造成成本的增加。从而降低利润。

改善前后的每根车桥的生产成本如图 4 所示,单位为元。

图 4 改善前后生产成本变化图

由上面的变化图就可以看出现场管理所带来的效果,对公司的精益生产的推进起到了重要的作用,在减少时间、空间、成本等方面的浪费作出了很大的成绩。

楼主最近还看过

- 工程机械企业推行精益生产管...

[1166]

[1166] - 浙江X银行引入六西格玛培训优...

[550]

[550] - 创新方法triz在机械产品生产...

[1037]

[1037] - 广州X五金行业精益生产实施案...

[588]

[588] - 浅谈六西格玛设计项目的验证...

[660]

[660] - 新QC七大手法(工具)完整版介...

[465]

[465] - 如何做好工控销售?

[2231]

[2231] - 如何开展FMEA工作?

[1145]

[1145] - 工控自动化公司一般都用什么...

[660]

[660] - 60岁做企业,1座破庙、3亩厂房...

[1903]

[1903]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选