深圳A汽车基于精益优化生产线布局提高生产效率 点击:98 | 回复:0

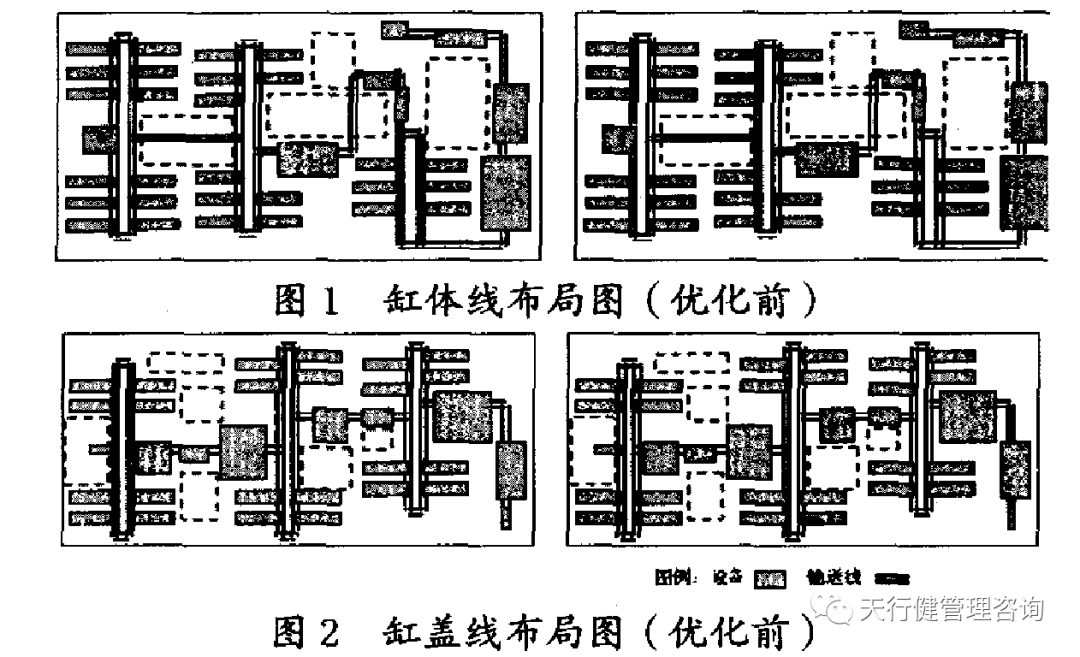

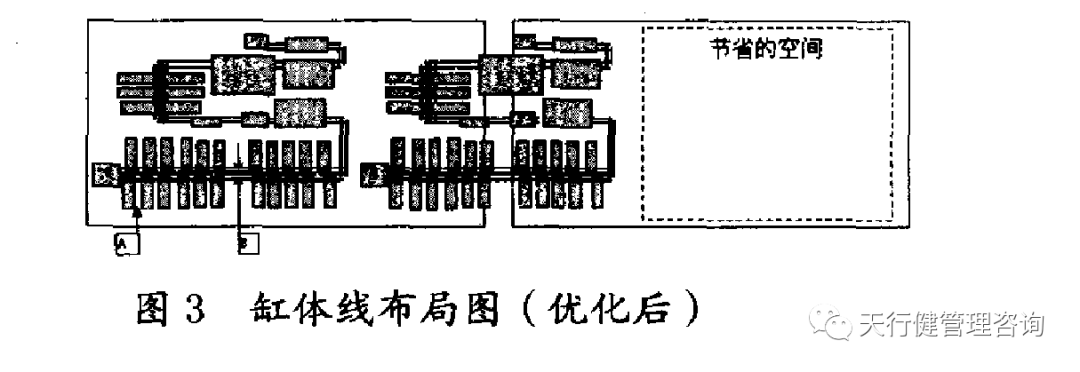

某汽车股份有限公司发动机工厂于2007年投产,生产B系统小排量发动机,产能为35万。工厂投产后,半年内就完成了三班的产能爬坡,公司的快速发展,对发动机提出了扩能的要求,如何以最低的成本快速的提升发动机的产能成为了我们研究的课题。通过对工厂生产线的布局分析,我们发现缸体、缸盖线通过优化布局可以节省出一个模块的空间,可以为第三个模块提供场地条件。原生产线布局是项目引入国外技术专家们的经验布置,缸体缸盖线的加工中心采用u型布局方式(图1、图2),各分两个模块,每个模块产能为17.5万台/年,缸体单模块长72m,宽40m,面积为2880㎡,单位面积产能为175000/2880=60.76台/年,缸盖单模块长72m,宽3O.5m,面积为2196㎡,单位面积产能为175000/2l96=79.69台/年。

生产线布局的优化:

从以上布置图可看出,原生产线在布局单元间间距过大,存在较多的空间浪费(见图中的虚线框),完全可通过优化现有生产线布局来减少空间浪费,提高单位面积产能。

根据生产线布局的原则,经过多次论证,我们制订了以下优化策略:

保持现有工艺流程不变,将U型的加工中心布置为直线型。 相邻CNC加工中心间距不变,以保证足够的维修空间。 在保证人机工程的前提下,适当减少操作单元间的宽度。 减少浪费的空地和设备的纵向间距。

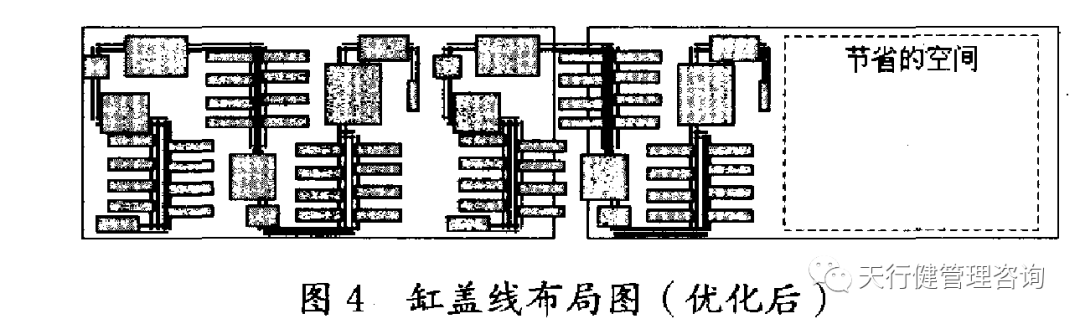

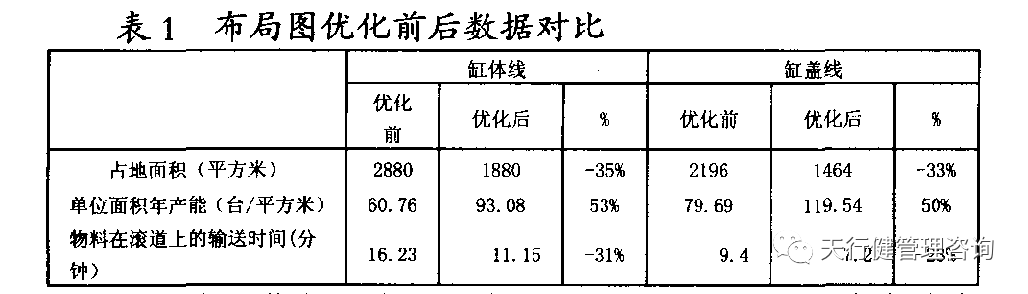

图3、图4是根据以上策略优化布局后的布局图,可以看出工艺的流程并没有改变,设备之间的距离(设备维修保养工作空间,图二中A箭头所示)也没有改变,操作工工作空间(图中B箭头所示)根据人机工程进行优化,适当进行了减小,这样的调整使生产线的占地面积有了大幅的缩减,设备之间的输送线也大地缩短了,布局优化后缸体线占地长47m,宽40m,总面积由原来的2880㎡降为1880㎡,单位面积年产能由6O.76台/年㎡提高至93.1台/年㎡,提高了53%。缸盖线布局图优化后占地长度缩减为48m,宽为3O.5m,总面积由原来的2196㎡降为1464㎡,单位面积年产能由79.69台/年㎡提高至119.54台/年㎡,提高了50%。

通过布局优化,在不改变现有工艺的基础上,生产线宽度不变,在长度方向上有了较大的缩短,提高了工厂单位面积产能,大大提高了场地利用率,零件从上线到下线的非增值时间也大幅缩短了,整线的生产效率得到了提高,更为重要的是为整个工厂节省了3464㎡的空间,为下一步新生产线规划提供了场地条件,不需要新建厂房,既减少了项目投资又缩短了项目周期。

总结

生产线布局问题是现代企业发展中面临的重要的课题之一。设备布局、工作场地布置是否合理化、科学化、最优化,操作工的搬运动作是否合理,搬运路线是否畅通等,都会影响工厂今后的发展和管理工作。随着市场经济的高速发展,顾客需求和市场环境的多元化,新技术、新产品更迭加快,制造业正面临着越来越激烈的竞争,如何保持较低的生产成本和较短的交货期更是企业在竞争中取胜的关键法宝。因此,精益规划生产线设备布局,高效组织并协调各生产要素,是降低产品的制造成本、提高生产率、提高制造质量、赢在起跑线上的关键,其优劣对工厂建成后生产能力、效益的高低起着决定性作用。

楼主最近还看过

- 低压配电柜设计

[451]

[451] - 工控销售新手求解

[518]

[518] - 不得不学的四大精益管理思维

[1124]

[1124] - 优秀班组长工作的3大技巧【工...

[521]

[521] - 杭州造纸业落实TPM管理工作的...

[507]

[507] - 新工厂精益布局规划步骤(收藏...

[457]

[457] - 精益生产在广州某园林工程中...

[494]

[494] - 精益生产之可实现的八大改进

[529]

[529] - 六西格玛在处理垃圾渗滤液改...

[674]

[674] - 精益六西格玛在某品牌手机生...

[605]

[605]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选