航空业运用六西格玛设计完善产品设计流程 点击:448 | 回复:0

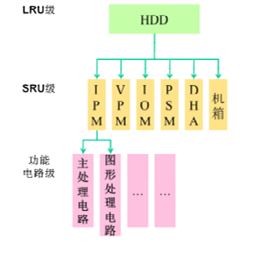

举例的产品是某视显示器(HDD)样机,它是 C919 大型民用运输飞机显示系统的核心部件,是主要的座舱人机接口之一。通过运用六西格玛设计(DFSS) 的理论和方法进行本项目的研制,可实现完善产品设计流程及方法、提高产品设计质量、降低C919 飞机下视显示器研制风险等目标,同时也能提升企业在民机显示器研制领域的技术水平,从而推动企业尽快加入民用飞机显示器供应商的行列,早日在民机市场占有一席之地。

1、识别阶段

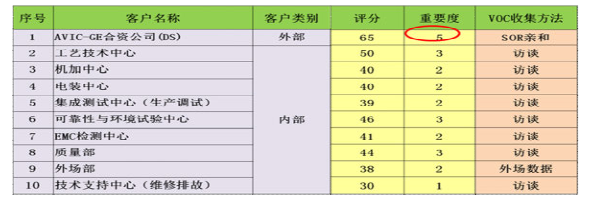

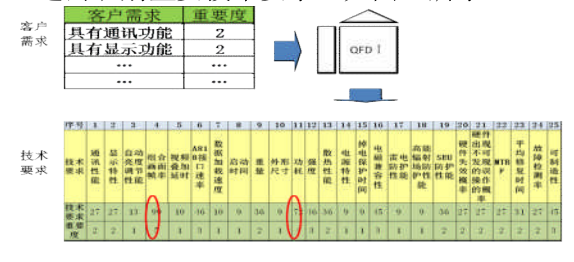

下游顾客(如工艺、试验等)提出的产品应符合可制造性等需求,还要符合来自通用标准或约束的要求,为此顾客主要划分为合资公司、工艺技术中心等 10 个部分(见图 1)。为有效区分不同顾客的优先级,六西格玛设计项目采用 1~5 分对顾客进行重要度评估。为有效区分不同顾客需求的优先满足程度,本项目首先利用卡诺模型对各需求进行分析,用基本需求、一元需求和魅力型需求进行区分。六西格玛设计项目采用 1~5 分对每个需求进行重要度评分,并同时考虑顾客的重要度,最终生成需求树(见图2)。这些需求将作为下个阶段工作的输入,成为功能架构和物理架构设计的准则。将每条顾客需求进行量化得到技术要求,利用质量功能展开顾客需求与技术要求之间的相关关系,进而识别重要技术要求(如图 3 所示)。

2、概念阶段

概念阶段的输入来自上一阶段的输出:按顾客需求转化而来的技术要求,及这两者的技术冲突矩阵。在概念阶段通过采用 QFD-2、TRIZ 以及绘制功能图、边界图等方法,从输入着手,进行了概念生成、架构设计、可靠性设计,最终生成了功能要求、概念设计方案、结构要求、子系统/结构方案、可靠性设计要求,完成了技术要求-功能要求的转化,形成概念设计方案、子系统/结构方案作为下一阶段的输入。

为在设计阶段对产品未来质量进行预估,六西格玛设计项目采用设计计分卡的方式对产品的质量进行初步预估,预估模型如图4所示。以模型中各部分的缺陷数据来预估下视显示器(HDD)产品的质量水平。

3、优化阶段

优化阶段的输入来自上一阶段的输出:设计计分卡以及关键模块样品。在优化阶段通过 IDEF 建模以及试验设计(DOE:Design of Experiment)实验进行参数优化,得到关键参数的最佳组合,最终得到关键设计参数,完成设计的优化工作以及样机的设计。

4、验证阶段

本阶段通过初步验证和后续验证计划来实现最终原理样机的验证工作,最终实现 DFSS 在下视显示器产品设计过程运用上的全过程实现。

楼主最近还看过

- 干货|PDCA循环的概念及重点介...

[467]

[467] - 东莞建材行业应用精益生产来...

[659]

[659] - 厦门X电力企业基于精益生产大...

[591]

[591] - 精益六西格玛在物流领域的新...

[454]

[454] - 总结海尔实施六西格玛管理方...

[710]

[710] - 工业品销售新人如何突围?

[1069]

[1069] - 电工电气行业网络营销的发展...

[458]

[458] - 六西格玛项目模型DMAIC

[520]

[520] - 武汉某农化厂开展六西格玛管...

[452]

[452] - 【复盘经典案例】电信大客户策...

[9776]

[9776]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选